En omfattande guide till vår PCB-tillverkningsprocess

DESIGNGRANSKNING OCH FÖRBEREDELSE AV PRODUKTIONSVERKTYG.

Det första steget i PCB-tillverkningsprocessen innebär en genomgång av det tillverkningsdatapaket som tillhandahålls av konstruktören och förberedelse av tillverkningsverktygen och CAM-data.

Produktionsdatapaket

Resultatet av designen av PCB-tillverkningsprocessen är ett datapaket som tillhandahålls tillverkaren i ett branschstandardformat - Extended Gerber eller ODB++. I Gerber-filerna definieras kopparlagren, lödmasklagren och komponentbeteckningarna. Dessutom innehåller tillverkningsdatapaketet en borrfil, nätlista och allmänna specifikationer.

Design för tillverkning

Teknikerna kontrollerar datapaketet och verifierar att all information som behövs för tillverkningen är tydlig och fullständig. Vi kontrollerar också att konstruktionen och specifikationerna stämmer överens med tillverkningsmöjligheterna.

När alla tekniska frågor har lösts kommer de nödvändiga verktygen för produktion att vara beredd.

Förberedelse av tillverkningspanelerna.

Tillverkare använder vanliga tillverkningspaneler. Tillverkningspanelen måste utformad för att maximera materialanvändningen, med tanke på mönsterkortsdimensionerna och tillverkningskrav: processkontrollkuponger, verktygshål och hantering.

Förberedelse av arbetsfilm (fotoverktyg).

Med hjälp av en laserplotter skapas en film för varje PCB-monteringsskikt. Laserplottern står i ett mörkerrum med kontrollerad temperatur och luftfuktighet. Filmerna registreras med varandra för att säkerställa perfekt anpassning mellan lagren.

De stansade registerhålen används senare för att anpassa filmerna under UV-exponeringsprocessen. En annan metod är att använda laser direct imaging (LDI) med hjälp av en CCD-kamera i exponeringsmaskinen för att registrera fotostolen.

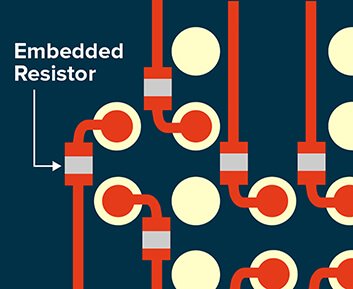

Inre lager

För att förbereda de inre skikten tar vi ett basmaterial av epoxiharts och glasväv, som på båda sidor är belagt med kopparfolie och tar bort överflödig koppar, så att det bara finns kopparspår kvar där vi behöver dem för att realisera de elektriska kretsarna.

Basmaterial

Kärnan i det inre skiktet består av epoxiharts och en glasfiberväv som på båda sidor är belagd med ett tunt lager kopparfolie. I de flesta fall används FR4-material.

Kopparplåten på båda sidor rengörs med en kemisk rengöringsprocess för inre lager för att avlägsna oxider och eventuella föroreningar. Samtidigt gör de roterande borstvalsarna kopparytan grov för att säkerställa tillräcklig mekanisk vidhäftning.

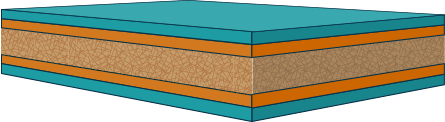

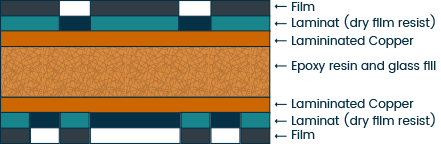

Torrfilm laminering

Kärnmaterialet passerar genom ett uppvärmt rullpar (temperatur: ca 110º C, tryck: 3-5 BAR). Cu-ytan blir känslig för UV-ljus och därför sker den fortsatta bearbetningen endast i gult ljus.

Exponering på inre lager

Filmen för skiktet placeras på det laminerade materialet och laminatskiktet exponeras för en energirik UV-lampa. Spåren på kretskortet är genomskinliga i filmen och det underliggande laminatet exponeras för UV-ljuset. Det exponerade är kommer att kemiskt polymeriseras och spåren kommer att härdas.

Det område som täcks av den svarta delen av filmen polymeriseras inte och kan tvättas bort under framkallningsprocessen.

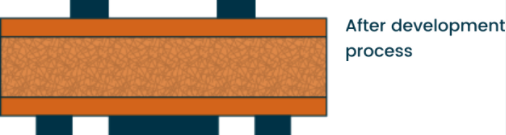

Utvecklingsprocess

Utvecklingen sker genom att de inre skikten sprutas horisontellt med en natriumkarbonatlösning och därefter sköljs de med friskt vatten och torkas. De oexponerade områdena avlägsnas nu.

Etsning av inre lagerkärna

Den inre delen genomgår ytterligare en process med besprutning, sköljning och torkning. Denna gång med en syralösning. Denna process avlägsnar kopparen från det exponerade området och lämnar bara koppar kvar i spåren och kuddarna.

Koppartjockleken på lagren bestämmer processens hastighet. Tjockare kopparlager begränsar det ledande mönsterets finhet.

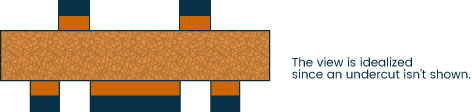

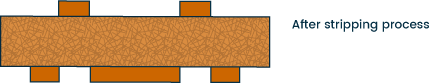

Strippning

Lackskiktet avlägsnas genom att överföra materialet genom en kaustisk sodalösning

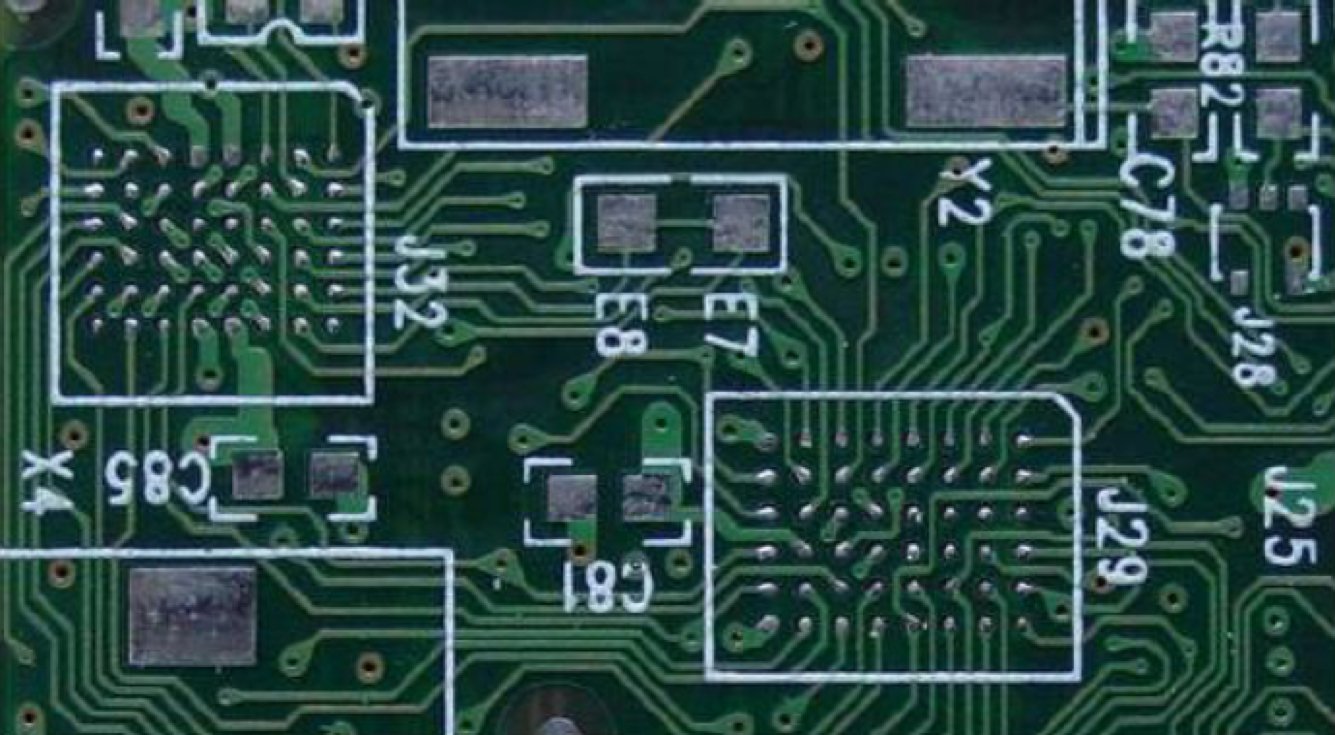

Automatisk optisk inspektion (AOI)

De inre lagren genomgår en automatiserad optisk inspektion för att upptäcka öppningar och kortslutningar samt korrekta kretsgeometrier i jämförelse med de ursprungliga konstruktionsuppgifterna.

Braunoxid Beredning

De inre skikten genomgår en kemisk ytprepareringsprocess för att göra ytan grövre och förbättra vidhäftningen mellan PREPREG-hartset och kopparytan i lamineringsprocessen.

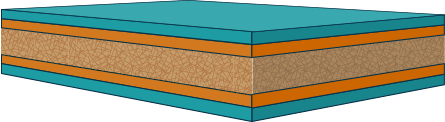

LAMINERING

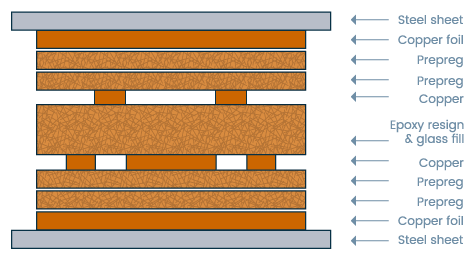

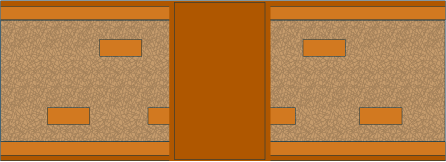

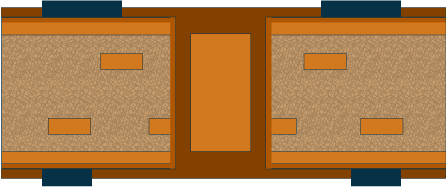

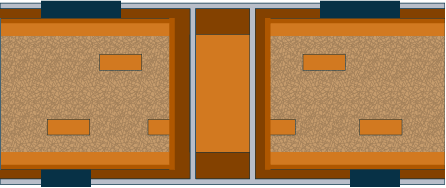

Materiell layup

Skikten staplas på varandra före lamineringen. Vi börjar med en kopparfolie längst ner (som kommer att användas för att bygga det nedersta yttre lagret). Ovanpå kopparskiktet placeras PREPREG-skikt, ovanpå PREPREG-skiktet placeras de inre skikten, som skiljs åt av PREPREG-skikt och ovanpå de inre skikten placeras PREPREG-skikt och en andra kopparfolie (som kommer att användas för att bygga det övre yttre skiktet).

PREPREG är ett delvis härdat epoxiharts med glasfiber, polymeriserat av PREGREG-tillverkaren. Det används som isoleringsmaterial och lim mellan skikten på PCB-komponenterna.

Högtrycks laminering

De staplade lagren lamineras i vakuum, med hög temperatur och högtryckspress. Flera PCB:er, som är separerade med hjälp av skiljeväggar, pressas samtidigt. Värmen och trycket smälter och härdar epoxihartset i PREPREG, medan trycket smälter det tryckta kretskortet.

Bräm

Flash (material som hänger ut ur den laminerade panelen) fräses bort och lämnar en ren panel som ser ut som en laminatbit.

BORRNING

Röntgenanalys

Som ett förberedande skede identifieras de osynliga kuddarna i de inre lagren med hjälp av röntgenstrålning. Röntgenanalysen gör det möjligt att upptäcka kuddarna och beräkna nya referenshål för borrningen.

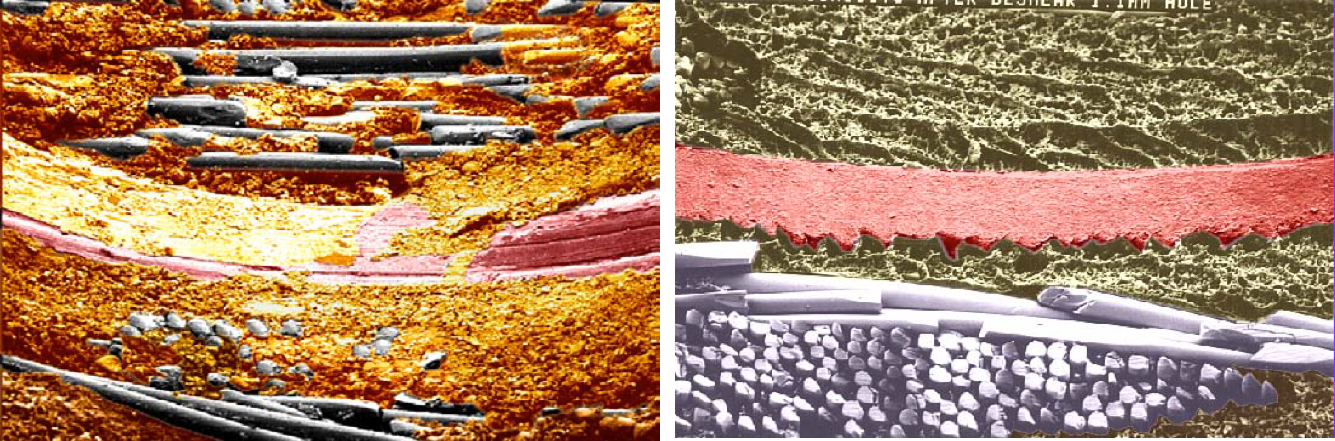

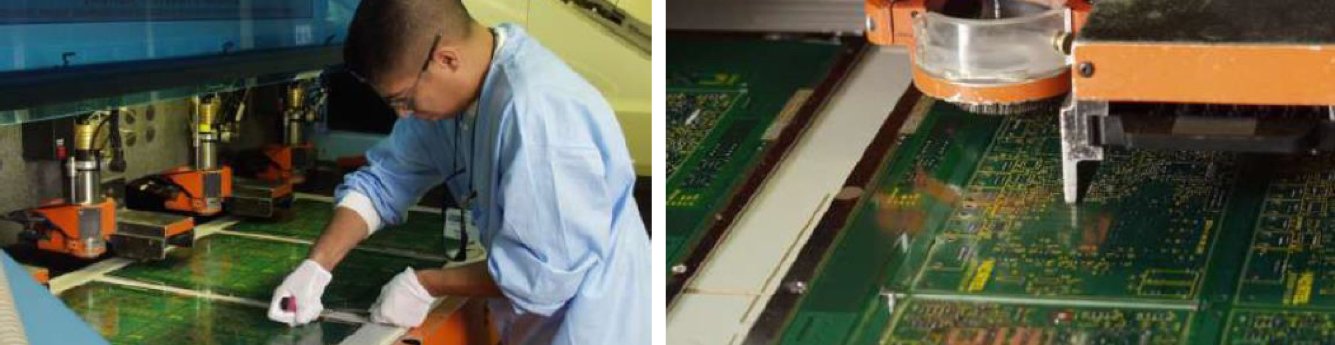

Borrning

PCB:n tillverkas på en CNC-borrmaskin med hög hastighet (upp till 280 000 varv/minut). De borrade hålen måste vara så rena och släta som möjligt för att möjliggöra en högkvalitativ kopparplätering av hålen. Eventuellt staplas upp till 3 paneler och borras samtidigt.

Panelerna placeras mellan en basplatta och en övre aluminiumplåt. Grundplattan förhindrar borrning i borrmaskinen och gör det möjligt att borra djupare än panelen, vilket undviker grader. Den övre aluminiumplattan undviker grader och förhindrar att borren böjs. Båda plattorna skyddar panelens ytor från skador och repor.

Borstning och avsmearing

Efter borrningen borstas PCB:s yta mekaniskt med hjälp av en oscillerande och roterande borstvals. De borrade hålen rengörs med en permanganatlösning eller syreplasma för att avlägsna harts som kan ha smetat på kopparen. Hartsrester på kopparen kan förhindra en korrekt elektrisk ledningsförmåga mellan hålplätering och spåren i skikten.

ELEKTROFRI PLÄTERING

Elektrolös plätering

För att skapa en elektrisk förbindelse mellan de borrade hålen och alla skikten tillverkas en ledande film, cirka 0,5-0,7 mikron tjock, med hjälp av kemisk koppar. Detta ledande skikt utgör grunden för den kopparplåtprocess som tillämpas senare.

YTTRE LAGER OCH PLÄTERING

Denna process liknar den som används för att konstruera de inre lagren. Skillnaden är att vi i detta steg pläterar hålen och spåren och plattorna i de yttre lagren med hjälp av en elektrolytisk kopparpläteringsprocess.

Torrfilm laminering av yttre lager

Denna process motsvarar den process som används i de inre skikten. Panelen passerar genom ett par uppvärmda valsar (temperatur: ca 110º C, tryck: 3-5 BAR). Cu-ytan blir känslig för UV-ljus och därför sker den fortsatta bearbetningen endast i det gula ljusområdet.

Exponering och utveckling

Denna process motsvarar processen i de inre skikten. I denna process används dock en negativ exponeringsprocess. De ledande trådarna täcks inte av resistensen och kan galvaniseras genom kopparplätering. Områdena mellan de ledande spåren täcks med polymeriserat laminat.

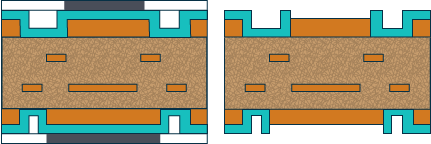

Elektrolytisk kopparplätering

Alla spår och hål är belagda med ett ledande elektrodeponerat kopparskikt. Hålen skapar den elektriska förbindelsen mellan ledarna på lagren och för att få en bra förbindelse krävs 20-25 mikron koppar på hålens väggar. Den totala koppartjockleken på de yttre lagren bestäms därför av materialets koppartjocklek och de ytterligare 25-30 mikroner som läggs till i pläteringsprocessen.

Plätering av tenn

En andra pläteringsprocess utförs för att skydda kopparledarna under den etsningsprocess som kommer att följa, och därför kallas skiktet också ofta för etsningsresist.

Yttre lager torr film strippning

Den torra filmen avlägsnas för att exponera kopparskiktet för etsning.

Etsning och tennborttagning

En etsningsprocess utförs för att avlägsna överflödig koppar, så att koppar endast återstår i de spår och punkter som skyddas av förtennelsen. Därefter avlägsnas tennet med salpetersyra.

LÖDMASK

Lödmask appliceras på de flesta tryckta kretskort för att skydda kopparytan som inte skyddas av lödning under monteringsprocessen och för att förhindra lödkort under monteringen.

Panelen borstas och rengörs.

Panelen är belagd på båda sidor med en epoxilöddmask 15-25 mikron tjock.

Med hjälp av en UV-skrivare och en fotoverktygsfilm härdas lödmasken på det område där vi vill att lödmasken ska finnas kvar.

Panelerna bearbetas genom en utvecklare som tar bort lödmasken från områdena som bör exponeras.

Lödmasken är ytterligare härdad i en ugn.

YTFINISH

Ytbehandlingen gav en lödbar yta på de kopparytor som inte täcks av lödmask. Denna yta skyddar kopparen tills komponenterna monteras och löds fast på de tryckta kretskorten. Det finns flera olika ytbehandlingar tillgängliga. De vanligaste är Hot Air Leveling (HAL) och Electroless Nickel Immersion Gold (ENIG).

HAL

HAL-processen skapar lödning på alla kontaktytor. Hela panelen sänks ner i flytande lödning och avlägsnas från lödningen med hjälp av varm tryckluft. Överskottslödet (som inte binds till den exponerade kopparen) blåser bort och kopparplattorna och hålen lämnas pläterade.

Det lödmaterial som används i processen är antingen en legering av tenn och bly eller enbart tenn (blyfritt).

GÅTA

I detta fall deponeras nickel kemiskt över koppar och sedan ett tunt lager guld över nickel. Hela processen är automatiserad, panelerna flyttas genom en serie tankar, kopparen rengörs, ett 3-5 mikron stort lager nickel och ett lager guld på minst 0,05 mikron deponeras.

Hård guldplätering

Kantkontakterna är elektropläterade med 1-1,5 mikrometer guld över 4-5 mikrometer nickel. Denna typ av plätering används i fall där plätering måste tåla erosion från flera insättningar.

SKRIVA UT FÖRKLARING

Förklaringen skrivs ut på kretskortskortet med hjälp av en skärmskrivare.

ROUTNING

Med hjälp av en CNC-skärmaskin skärs tillverkningspanelerna ut till enskilda kretskort och kretskorten fräses till sin form enligt konstruktionsdata.

ELEKTRISK PROVNING

Varje kretskort testas elektriskt mot konstruktionsdata med hjälp av en adapter för "spikbädd" eller en testare med flygande sond.

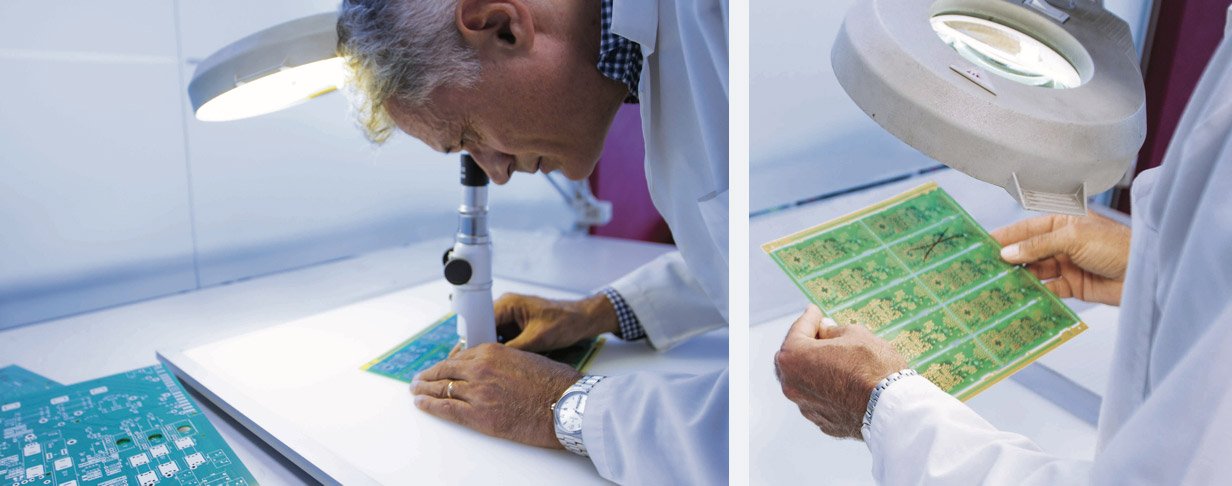

SLUTLIG KVALITETSKONTROLL

Detta är den slutliga inspektionen av den färdiga PCB-produkten. Den kontrollerar eventuella kosmetiska defekter som repor och orenheter, med IPC600 som referens.