Una guía completa de nuestro proceso de fabricación de placas de circuito impreso

REVISIÓN DEL DISEÑO Y PREPARACIÓN DE LAS HERRAMIENTAS DE PRODUCCIÓN.

La primera etapa del proceso de fabricación de placas de circuito impreso consiste en la revisión del paquete de datos de fabricación que proporciona el diseñador y la preparación de las herramientas de fabricación y los datos CAM.

Paquete de datos de producción

El resultado del diseño del proceso de fabricación de placas de circuito impreso es un paquete de datos que se proporciona al fabricante en un formato estándar del sector: Gerber extendido u ODB++. Los archivos Gerber definen las capas de cobre, las capas de la máscara de soldadura y las anotaciones de los componentes. Además, el paquete de datos de fabricación incluye un archivo de perforación, una lista de redes y especificaciones generales.

Diseño para la fabricación

Ingeniería comprobará el paquete de datos y verificará que toda la información necesaria para la fabricación es clara y completa. También comprobaremos que el diseño y las especificaciones coinciden con las capacidades de fabricación.

Una vez resueltas todas las cuestiones de ingeniería, se prepararán las herramientas necesarias para la producción. producción.

Preparación de los paneles de fabricación.

Los fabricantes utilizan paneles de fabricación estándar. El panel de fabricación tiene que ser diseñado para maximizar el uso del material, teniendo en cuenta las dimensiones de la PCB y requisitos de fabricación: cupones de control del proceso, agujeros de las herramientas y manipulación.

Preparación de la película de trabajo (herramientas fotográficas).

Utilizando un trazador láser, se crea una película para cada placa de capa del ensamblador de PCB. El plóter láser se encuentra en un cuarto oscuro con temperatura y humedad controladas. Las películas se registran entre sí para garantizar una alineación perfecta entre las capas.

Los agujeros de registro perforados se utilizan posteriormente para alinear las películas en el proceso de exposición UV. Otro método es el de la imagen directa del láser (LDI), que utiliza una cámara CCD en la máquina de exposición para registrar el fototubo.

Capas interiores

Para la preparación de las capas interiores, tomamos un material base de una resina epoxi y un tejido de vidrio, recubierto por ambas caras con una lámina de cobre y eliminamos el exceso de cobre, para dejar las trazas de cobre sólo donde las necesitamos para realizar el circuito eléctrico.

Material de base

El núcleo de la capa interior está formado por resina epoxi y un tejido de fibra de vidrio que está recubierto por ambas caras con una fina capa de lámina de cobre. En la mayoría de los casos se utiliza el material FR4.

El revestimiento de cobre de ambas caras se limpia mediante un proceso de limpieza química de las capas internas para eliminar los óxidos y las posibles contaminaciones. Simultáneamente, los rodillos de cepillo giratorios desbastan la superficie de cobre para garantizar una adhesión mecánica suficiente.

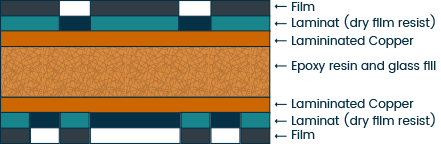

Laminado de película en seco

El material del núcleo se hace pasar por un par de rodillos calentados (Temperatura: aproximadamente 110º C Presión: 3-5 BAR). La superficie de Cu se vuelve sensible a la luz ultravioleta y, por lo tanto, el procesamiento posterior se realiza únicamente en la zona de luz amarilla.

Exposición en las capas internas

La película para la capa se coloca sobre el material laminado y la capa laminada se expone a una lámpara UV rica en energía. Las trazas de la placa de circuito impreso son transparentes en la película y el laminado subyacente se expone a la luz UV. La capa expuesta se polimeriza químicamente y las trazas se endurecen.

La zona que queda cubierta por la parte negra de la película no se polimeriza y puede ser lavada en el proceso de revelado.

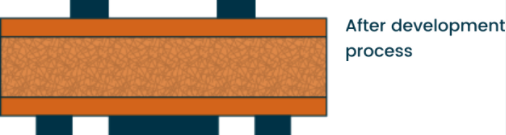

Proceso de desarrollo

El revelado se realiza rociando horizontalmente las capas interiores con una solución de carbonato de sodio y, posteriormente, se aclaran con agua dulce y se secan. A continuación se eliminan las zonas no expuestas.

Grabado del núcleo de la capa interna

El interior pasa por otro proceso de pulverización, aclarado y secado. Esta vez con una solución ácida. Este proceso elimina el cobre de la zona expuesta, dejando el cobre sólo en las trazas y almohadillas.

El grosor de las capas de cobre determinará la velocidad del proceso. Las capas de cobre más gruesas limitan la finura del patrón conductor.

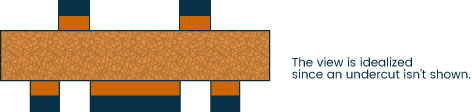

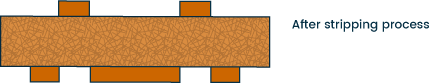

Desnudar

La capa de laca se elimina pasando el material por una solución de sosa cáustica

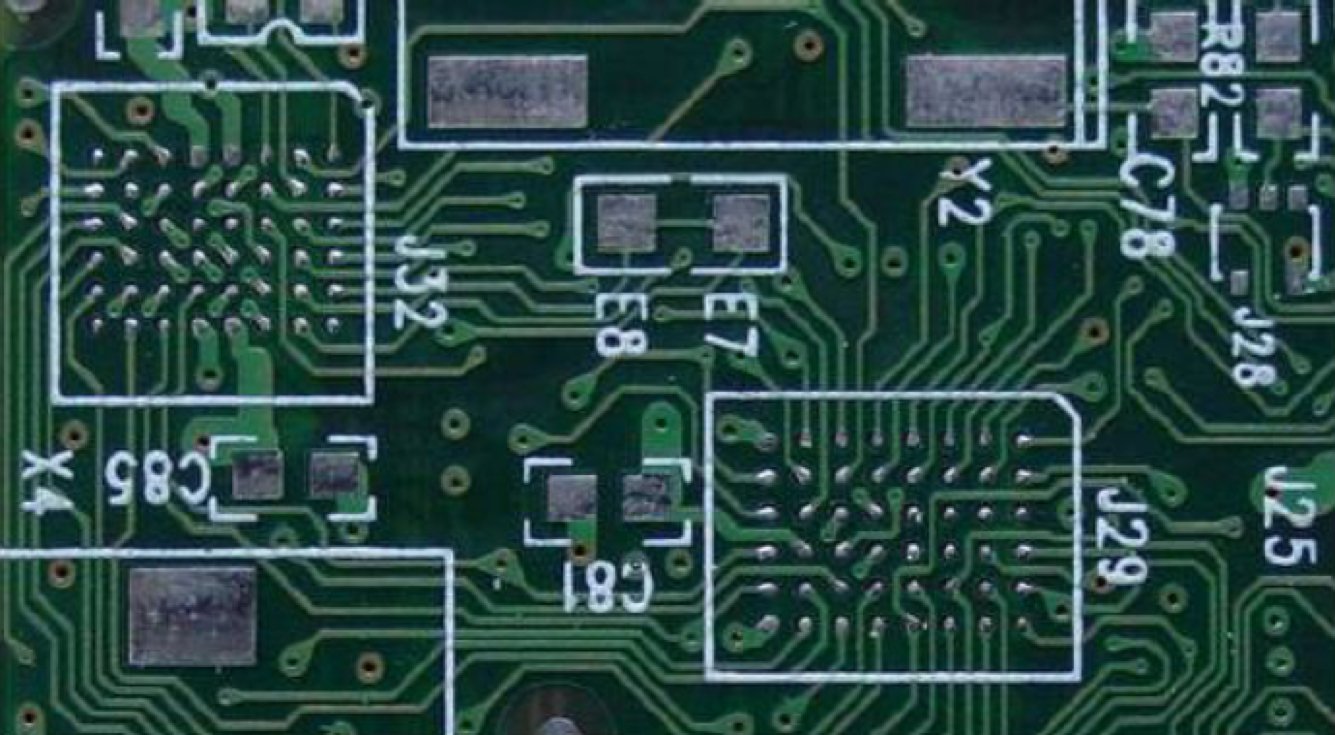

Inspección óptica automática (AOI)

Las capas internas se someten a una inspección óptica automatizada para detectar aperturas y cortocircuitos, así como la correcta geometría del circuito en comparación con los datos del diseño original.

Preparación del óxido de Braun

Las capas interiores pasan por un proceso de preparación química de la superficie para hacerla más rugosa y mejorar la adhesión entre la resina PREPREG y la superficie de cobre en el proceso de laminación.

LAMINACIÓN

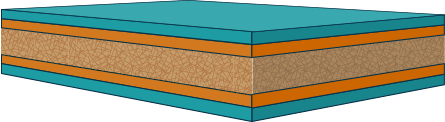

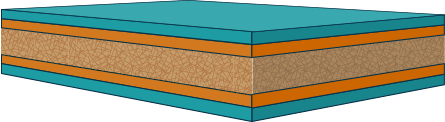

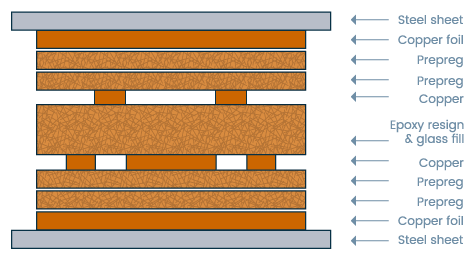

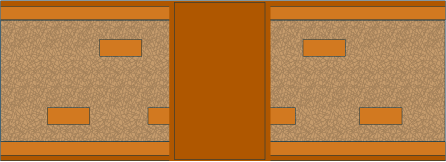

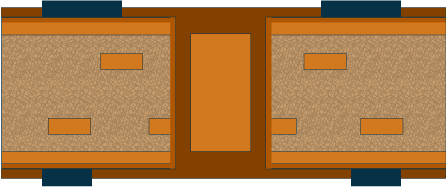

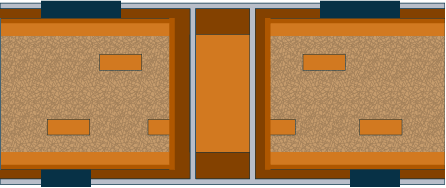

Colocación del material

Las capas se apilan antes de la laminación. Comenzando con una lámina de cobre en la parte inferior (que se utilizará para construir la capa exterior inferior). Sobre la capa de cobre se colocan capas de PREPREG, sobre el PREPREG se colocan las capas interiores, separadas por capas de PREPREG y sobre las capas interiores, capas de PREPREG y una segunda lámina de cobre (que se utilizará para construir la capa exterior superior).

PREPREG es una resina epoxi parcialmente curada con fibra de vidrio, polimerizada por el fabricante de PREGREG. Se utiliza como material aislante y adhesivo entre las capas de los componentes de PCB.

Laminación de alta presión

Las capas apiladas se laminan en una prensa de vacío, alta temperatura y alta presión. Se prensan simultáneamente varias placas de circuito impreso, separadas por separadores. El calor y la presión funden y endurecen la resina epoxi del PREPREG, mientras que la presión funde la placa de circuito impreso.

Recorte

El Flash (material que cuelga del panel laminado se elimina, dejando un panel limpio que parece un trozo de laminado.

PERFORACIÓN

Análisis de rayos X

Como etapa preparatoria, las almohadillas invisibles en las capas internas se identifican mediante rayos X. El análisis de rayos X permite detectar las almohadillas y calcular nuevos agujeros de referencia para la perforación.

Perforación

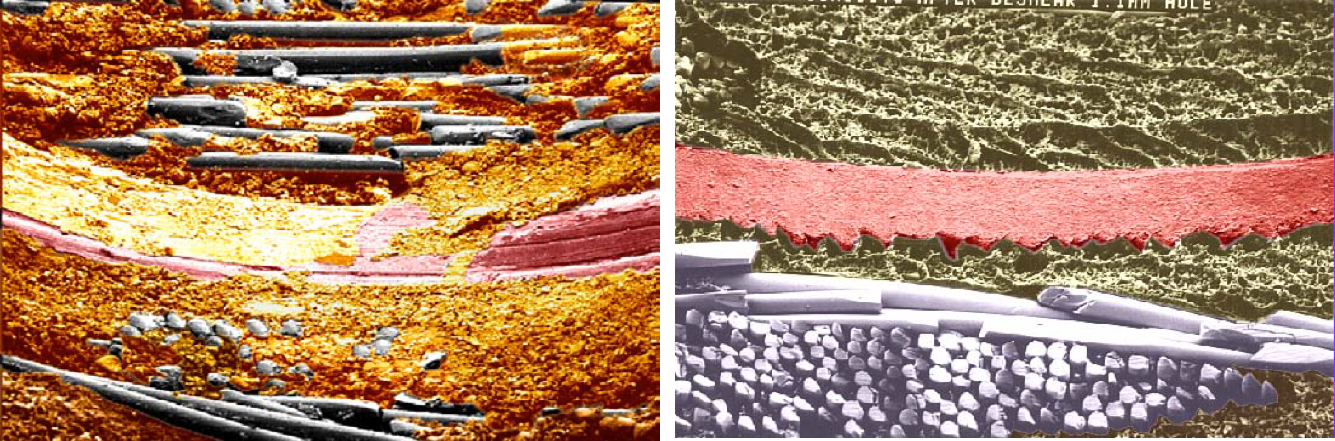

El PCB se realiza en una máquina de perforación CNC de alta velocidad (hasta 280.000 revoluciones/minuto). Los agujeros perforados deben ser lo más limpios y lisos posible para permitir un chapado de cobre de calidad en los agujeros. Opcionalmente, se apilan hasta 3 paneles y se perforan simultáneamente.

Los paneles se colocan entre una placa base y una lámina de aluminio superior. La placa base evita que se perfore en la máquina de perforación y permite perforar a mayor profundidad que el panel, evitando las rebabas. La placa superior de aluminio evita las rebabas y evita que la broca se desvíe. Ambas placas protegen la superficie del panel de daños y arañazos.

Cepillado y desmaquillado

Tras el taladrado, la superficie de la placa de circuito impreso se cepilla mecánicamente utilizando un rodillo de cepillo oscilante y giratorio. Los agujeros perforados se limpian con una solución de permanganato o plasma de oxígeno para eliminar la resina que pueda haber manchado el cobre. Los residuos de resina en el cobre pueden impedir la correcta conductividad eléctrica entre el chapado de los agujeros y las trazas de las capas.

CHAPADO QUÍMICO

Revestimiento químico

Para crear una conexión eléctrica entre los agujeros perforados y todas las capas, se produce una película conductora, de unas 0,5-0,7 micras de espesor, mediante cobre químico. Esta capa conductora es la base del proceso de la placa de cobre que se aplica posteriormente.

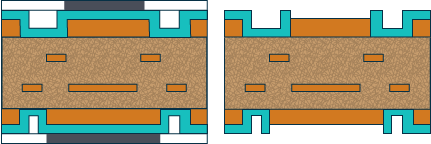

CAPAS EXTERIORES Y CHAPADO

Este proceso es similar al empleado en la construcción de las capas interiores. La diferencia es que en este paso chapamos los agujeros y las trazas y almohadillas de las capas exteriores mediante un proceso de chapado de cobre electrolítico.

Laminación en seco de las capas exteriores

Este proceso se corresponde con el empleado en las capas interiores. El panel se hace pasar por un par de rodillos calentados (Temperatura: aproximadamente 110º C Presión: 3-5 BAR). La superficie de Cu se vuelve sensible a la luz ultravioleta y, por lo tanto, el procesamiento posterior se realiza sólo en la zona de luz amarilla.

Exposición y desarrollo

Este proceso se corresponde con el de las capas interiores. Sin embargo, en este proceso se utiliza un proceso de exposición negativa. Los hilos conductores no están cubiertos por la resistencia y pueden ser galvanizados mediante un chapado de cobre. Las zonas entre los hilos conductores se cubren con un laminado polimerizado.

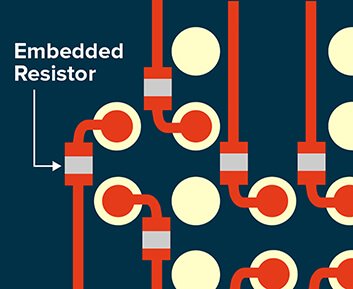

Cobreado electrolítico

Todas las trazas y agujeros están recubiertos con una capa de cobre electrodepositado conductor. Los agujeros crean la conexión eléctrica entre los conductores de las capas y una buena conexión requiere unas 20-25 micras de cobre en las paredes del agujero. El grosor total del cobre en las capas exteriores viene determinado, por tanto, por el grosor del cobre del material y las 25-30 micras adicionales añadidas en el proceso de chapado.

Estañado

Se realiza un segundo proceso de chapado para proteger los conductores de cobre durante el proceso de grabado que seguirá, por lo que la capa también suele indicarse como resistencia al grabado.

Desmontaje de la capa exterior de la película en seco

La película seca se retira para exponer la capa de cobre para el grabado.

Grabado y decapado del estaño

Se realiza un proceso de grabado para eliminar el exceso de cobre, dejando el cobre sólo en las trazas y almohadillas que están protegidas por el estañado. A continuación, se elimina el estaño con ácido nítrico.

MÁSCARA DE SOLDADURA

La máscara de soldadura se aplica a la mayoría de las placas de circuito impreso para proteger la superficie de cobre que no será protegida por la soldadura en el proceso de ensamblaje y para evitar los cortocircuitos de la soldadura durante el ensamblaje.

Los paneles se cepillan y se limpian.

El panel está recubierto por ambas caras con una tinta de máscara de soldadura epoxi de 15-25 micras de espesor.

Utilizando una impresora UV y una película fotográfica, la máscara de soldadura se endurece en la zona donde queremos que la máscara de soldadura permanezca.

Los paneles se procesan a través de un revelador que elimina la máscara de soldadura de las áreas que deben ser expuestas.

La soldadura enmascarada se endurece aún más en un horno.

ACABADO DE LA SUPERFICIE

El acabado superficial aplica un acabado superficial soldable a las superficies de cobre que no están cubiertas por la máscara de soldadura. Este acabado protege el cobre hasta que los componentes se ensamblan y se sueldan a las placas de circuito impreso. Hay varios acabados superficiales disponibles. Los más utilizados son el Hot Air Leveling (HAL) y el Electroless Nickel Immersion Gold (ENIG).

HAL

El proceso HAL crea una soldadura en todos los pads. Todo el panel se sumerge en soldadura líquida y se retira de la soldadura mediante aire comprimido caliente. El exceso de soldadura (que no se unió con el cobre expuesto) se sopla y las almohadillas de cobre y los agujeros se dejan chapados.

El material de soldadura utilizado en el proceso es una aleación de estaño y plomo o sólo estaño (sin plomo).

ENIG

El níquel se deposita químicamente sobre el cobre y luego se deposita una fina capa de oro sobre el níquel. Todo el proceso está automatizado, moviendo los paneles a través de una serie de tanques, limpiando el cobre, depositando una capa de 3-5 micras de níquel y una capa de oro de un mínimo de 0,05 micras.

Chapado en oro duro

Los conectores de borde están galvanizados con 1-1,5 micras de oro sobre 4-5 micras de níquel chapado. Este tipo de chapado en los casos en los que el chapado debe soportar la erosión de múltiples inserciones.

IMPRESIÓN DE LEYENDAS

La leyenda se imprime en la placa de circuito impreso con una impresora de pantalla.

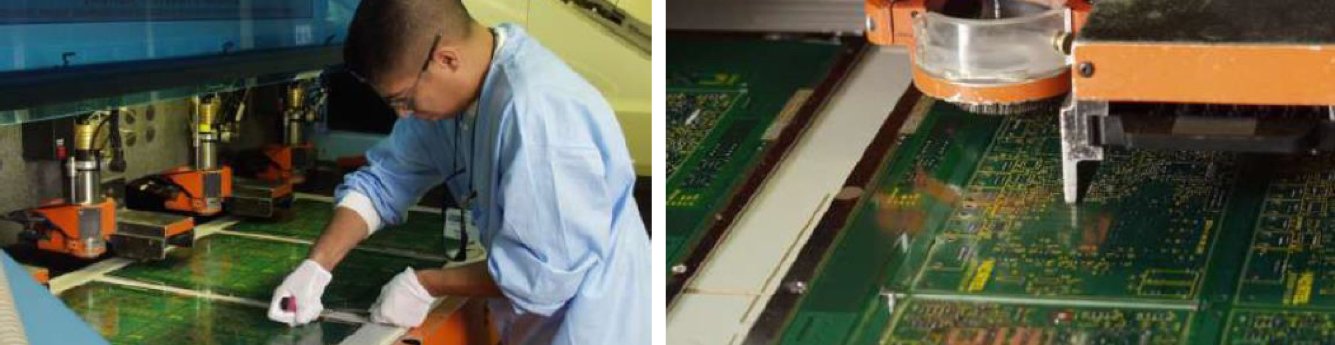

RUTA

Utilizando un CNC, los paneles de fabricación se cortan en placas de circuito impreso individuales y las placas de circuito impreso se encaminan a su forma según los datos del diseño.

PRUEBA ELÉCTRICA

Cada placa de circuito impreso se comprueba eléctricamente con los datos de diseño utilizando un adaptador de "cama de clavos" o un probador de sonda volante.

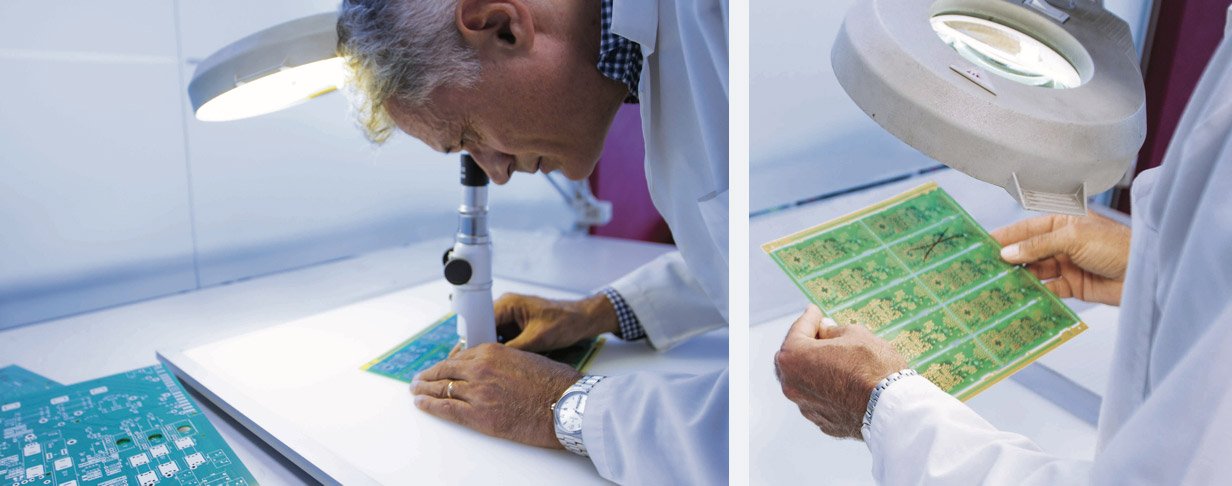

CONTROL DE CALIDAD FINAL

Se trata de la inspección final del producto PCB acabado. Comprueba cualquier defecto cosmético, como arañazos e impurezas, utilizando el IPC600 como referencia.