Wyczerpujący przewodnik po naszym procesie produkcji płyt PCB

PRZEGLĄD PROJEKTU I PRZYGOTOWANIE NARZĘDZI PRODUKCYJNYCH.

Pierwszy etap procesu wytwarzania płyt PCB obejmuje przegląd pakietu danych produkcyjnych dostarczonych przez projektanta oraz przygotowanie narzędzi produkcyjnych i danych CAM.

Pakiet danych produkcyjnych

Wynikiem projektu procesu wytwarzania płytki drukowanej jest pakiet danych dostarczany producentowi w standardowym formacie przemysłowym - Extended Gerber lub ODB++. Pliki Gerber definiują warstwy miedzi, warstwy maski lutowniczej, notacje elementów. Ponadto pakiet danych produkcyjnych zawiera plik wiertła, listę sieci i ogólne specyfikacje.

Projektowanie dla produkcji

Dział techniczny sprawdzi pakiet danych i zweryfikuje, czy wszystkie informacje potrzebne do produkcji są jasne i kompletne. Sprawdzimy również, czy projekt i specyfikacje odpowiadają możliwościom produkcyjnym.

Po rozwiązaniu wszystkich kwestii inżynieryjnych zostaną przygotowane narzędzia niezbędne do produkcji. zostaną przygotowane.

Przygotowanie paneli produkcyjnych.

Producenci używają standardowych paneli produkcyjnych. Panel produkcyjny musi być zaprojektować tak, aby maksymalnie wykorzystać materiał, biorąc pod uwagę wymiary płytki PCB i wymagania produkcyjne: kupony kontroli procesu, otwory na narzędzia i obsługę.

Przygotowanie filmu roboczego (narzędzia fotograficzne).

Za pomocą plotera laserowego tworzona jest folia dla każdej warstwy płytek drukowanych. Ploter laserowy znajduje się w ciemnym pomieszczeniu o kontrolowanej temperaturze i wilgotności. Folie są rejestrowane względem siebie, aby zapewnić idealne wyrównanie warstw.

Wybitych otworów rejestrujących używa się później do wyrównywania filmów w procesie naświetlania UV. Inną metodą jest bezpośrednie obrazowanie laserowe (LDI), wykorzystujące kamerę CCD w naświetlarce w celu rejestracji fototoola.

Warstwy wewnętrzne

Przygotowując warstwy wewnętrzne, bierzemy materiał bazowy z żywicy epoksydowej i tkaniny szklanej, pokrywamy go z obu stron folią miedzianą i usuwamy nadmiar miedzi, aby pozostawić ślady miedzi tylko tam, gdzie są potrzebne do realizacji obwodów elektrycznych.

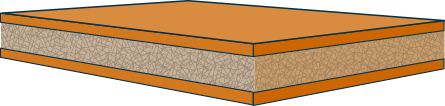

Materiał podstawy

Rdzeń warstwy wewnętrznej składa się z żywicy epoksydowej i tkaniny z włókna szklanego, która jest pokryta z obu stron cienką warstwą folii miedzianej. W większości przypadków stosuje się materiał FR4.

Miedziane okładziny po obu stronach są czyszczone chemicznie w procesie czyszczenia warstw wewnętrznych w celu usunięcia tlenków i ewentualnych zanieczyszczeń. Równocześnie obracające się walce szczotkowe szorstkują powierzchnię miedzi, aby zapewnić odpowiednią przyczepność mechaniczną.

Laminowanie na sucho

Materiał rdzeniowy jest przepuszczany przez parę podgrzewanych wałków (temperatura: ok. 110º C, ciśnienie: 3-5 BAR). Powierzchnia Cu staje się wrażliwa na światło UV, dlatego dalsza obróbka odbywa się wyłącznie w obszarze żółtego światła.

Ekspozycja na warstwach wewnętrznych

Folia do wykonania warstwy jest umieszczana na materiale laminowanym, a warstwa laminatu jest wystawiana na działanie bogatej w energię lampy UV. Ślady płytki drukowanej są przezroczyste w folii, a laminat pod nią jest wystawiony na działanie promieni UV. W wyniku naświetlania następuje chemiczna polimeryzacja i utwardzenie śladów.

Obszar pokryty czarną częścią folii nie ulegnie polimeryzacji i może zostać zmyty w procesie wywoływania.

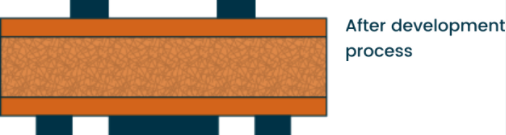

Proces rozwoju

Wywoływanie polega na poziomym spryskiwaniu wewnętrznych warstw roztworem węglanu sodu, a następnie spłukiwaniu ich świeżą wodą i suszeniu. Nienaświetlone obszary są teraz usuwane.

Wytrawianie rdzenia warstwy wewnętrznej

Wnętrze przechodzi przez kolejny proces spryskiwania, płukania i suszenia. Tym razem z użyciem roztworu kwasu. Proces ten usuwa miedź z odsłoniętego obszaru, pozostawiając ją tylko w śladach i na podkładkach.

Grubość warstw miedzi decyduje o szybkości procesu. Grubsze warstwy miedzi ograniczają dokładność wzoru przewodzącego.

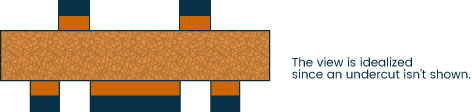

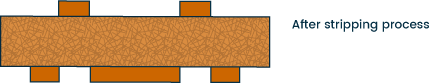

Rozbieranie

Warstwa lakieru jest usuwana poprzez przepuszczenie materiału przez roztwór sody kaustycznej.

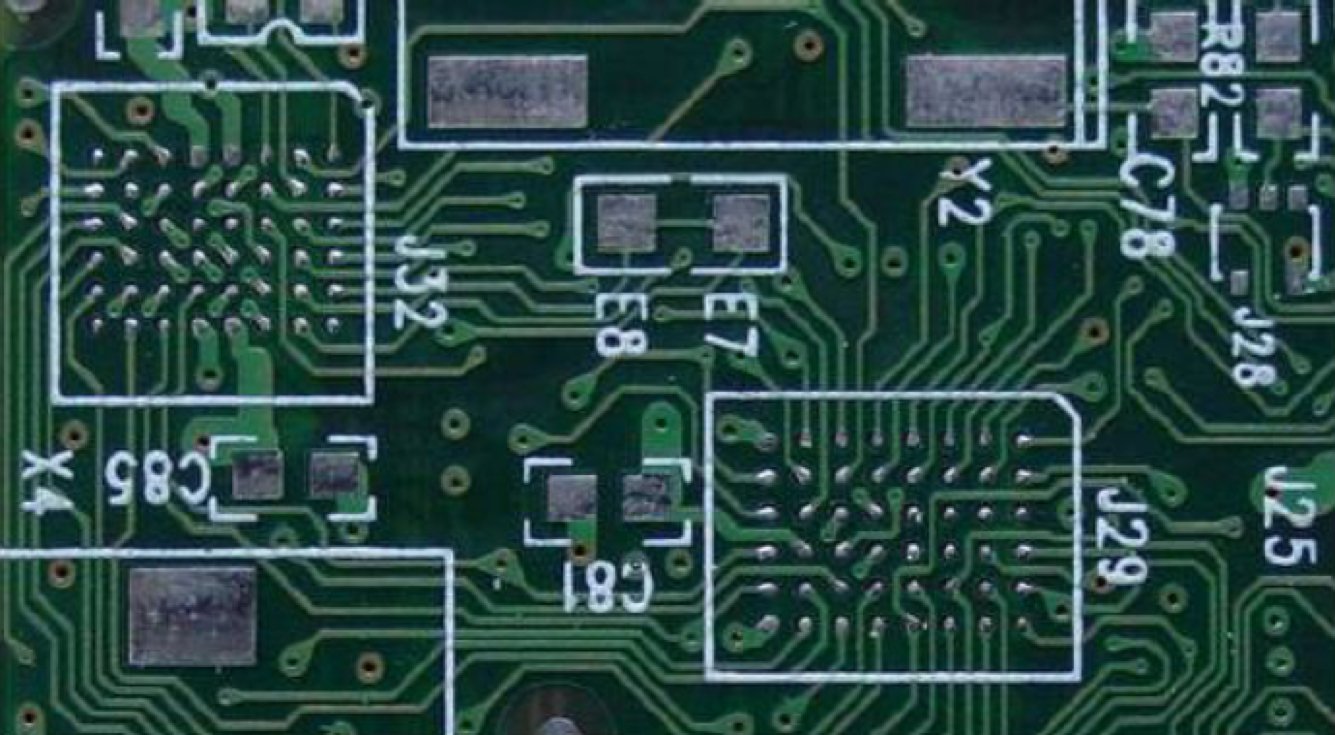

Automatyczna inspekcja optyczna (AOI)

Warstwy wewnętrzne są poddawane zautomatyzowanej kontroli optycznej w celu wykrycia przerw i zwarć, a także poprawnej geometrii obwodu w porównaniu z oryginalnymi danymi projektowymi.

Preparat tlenku Brauna

Warstwy wewnętrzne przechodzą proces chemicznego przygotowania powierzchni w celu zszorstkowania powierzchni i poprawy przyczepności między żywicą PREPREG a powierzchnią miedzi w procesie laminowania.

LAMINACJA

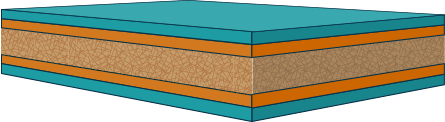

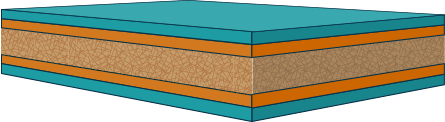

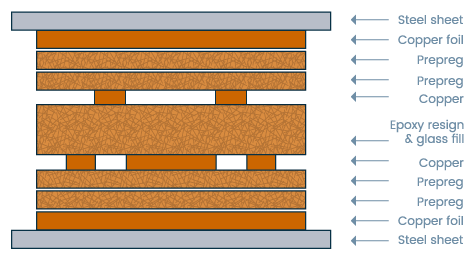

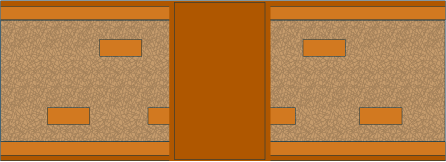

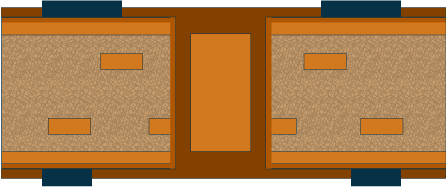

Układ materiału

Warstwy są układane w stosy przed laminowaniem. Zaczynając od folii miedzianej na dole (która będzie użyta do budowy dolnej warstwy zewnętrznej). Na wierzchu warstwy miedzianej umieszcza się warstwy PREPREG, na wierzchu PREPREG warstwy wewnętrzne, oddzielone warstwami PREPREG, a na wierzchu warstw wewnętrznych warstwy PREPREG i drugą folię miedzianą (która posłuży do budowy górnej warstwy zewnętrznej).

PREPREG to częściowo utwardzona żywica epoksydowa z włóknem szklanym, polimeryzowana przez producenta PREGREG. Stosuje się go jako materiał izolacyjny i klej między warstwami elementów obwodów drukowanych.

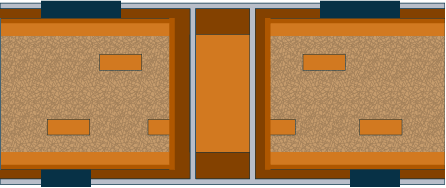

Laminowanie wysokociśnieniowe

Ułożone w stosy warstwy są laminowane w próżni, w wysokiej temperaturze i pod wysokim ciśnieniem. Kilka płytek PCB oddzielonych przegrodami jest prasowanych jednocześnie. Ciepło i ciśnienie topią i utwardzają żywicę epoksydową w PREPREGU, a ciśnienie łączy płytki drukowane.

Przycinanie

Błysk (materiał zwisający z płyty laminowanej) jest wycinany, pozostawiając czystą płytę, która wygląda jak kawałek laminatu.

WIERCENIE

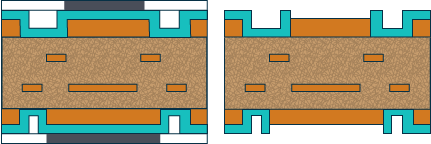

Analiza X-RAY

Na etapie przygotowawczym niewidoczne podkładki w warstwach wewnętrznych są identyfikowane za pomocą promieniowania rentgenowskiego. Analiza rentgenowska pozwala wykryć podkładki i obliczyć nowe otwory referencyjne do wiercenia.

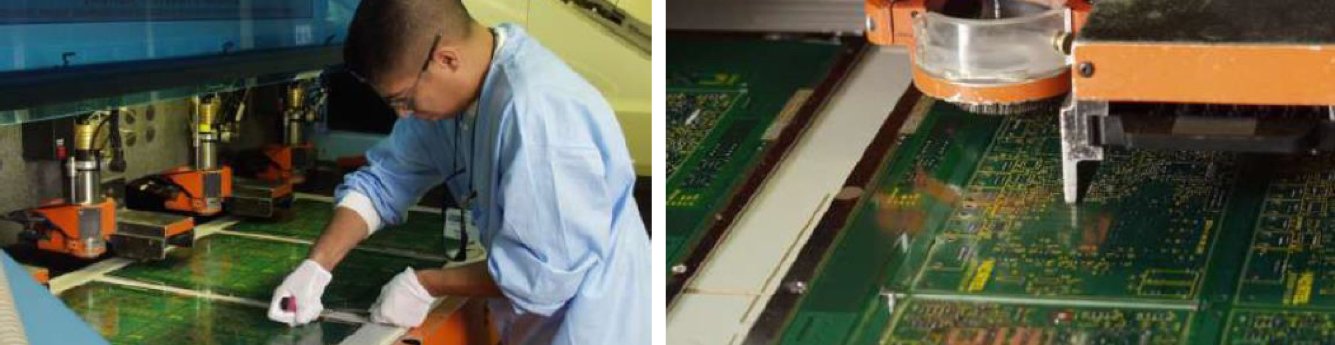

Wiercenie

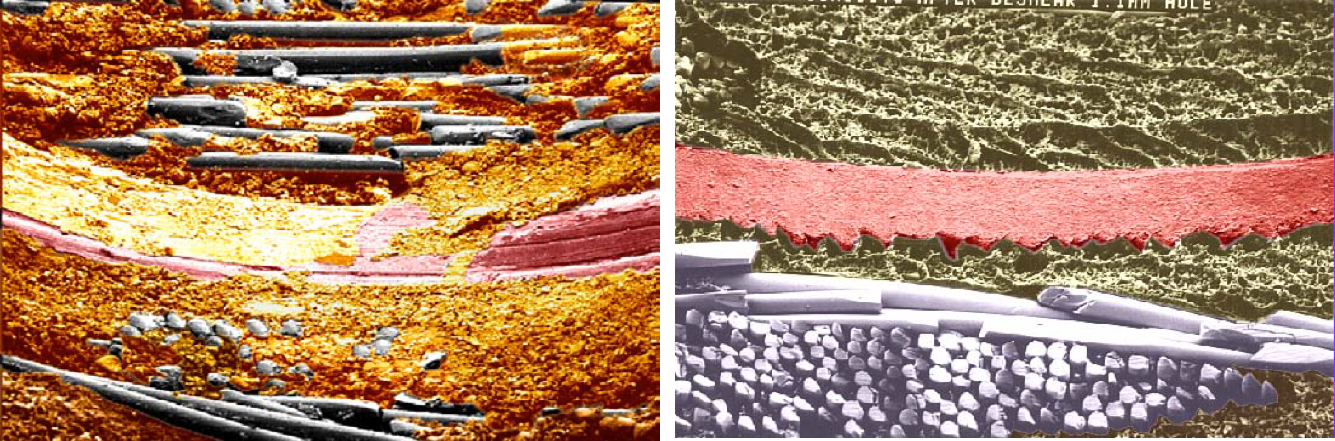

Płytka drukowana jest wykonywana na szybkiej wiertarce CNC (do 280 000 obrotów/minutę). Wywiercone otwory muszą być czyste i możliwie gładkie, aby umożliwić wysokiej jakości miedziowanie otworów. Opcjonalnie można ułożyć do 3 paneli i wiercić je jednocześnie.

Panele są umieszczane pomiędzy płytą bazową a górną blachą aluminiową. Płyta bazowa zapobiega wierceniu w wiertarce i umożliwia wiercenie głębiej niż panel, unikając zadziorów. Aluminiowa płyta górna pozwala uniknąć zadziorów i zapobiega odchylaniu się wiertła. Obie płyty chronią powierzchnię panelu przed uszkodzeniami i zarysowaniami.

Szczotkowanie i usuwanie makijażu

Po wywierceniu otworów powierzchnia płytki drukowanej jest mechanicznie szczotkowana za pomocą oscylujących i obrotowych walców szczotkowych. Wywiercone otwory są czyszczone roztworem nadmanganianu lub plazmą tlenową w celu usunięcia żywicy, która mogła się osadzić na miedzi. Pozostałości żywicy na miedzi mogą uniemożliwić prawidłową przewodność elektryczną między poszyciem otworu a ścieżkami w warstwach.

GALWANIZACJA BEZPRĄDOWA

Galwanizacja bezelektrodowa

W celu stworzenia połączenia elektrycznego między wywierconymi otworami a wszystkimi warstwami, za pomocą miedzi chemicznej wytwarza się warstwę przewodzącą o grubości około 0,5-0,7 mikrona. Ta warstwa przewodząca jest podstawą stosowanego później procesu produkcji płyt miedzianych.

WARSTWY ZEWNĘTRZNE I POWŁOKI GALWANICZNE

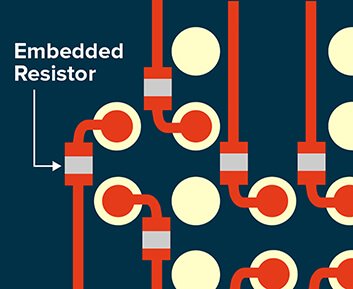

Proces ten jest podobny do procesu stosowanego przy konstruowaniu warstw wewnętrznych. Różnica polega na tym, że w tym kroku otwory oraz ścieżki i pady warstw zewnętrznych są pokrywane miedzią elektrolityczną.

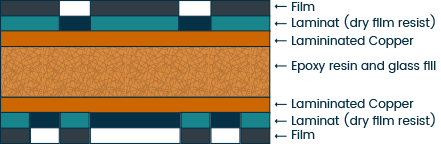

Laminowanie na sucho warstw zewnętrznych

Proces ten odpowiada procesowi stosowanemu w warstwach wewnętrznych. Płyta jest przepuszczana przez parę podgrzewanych walców (temperatura: ok. 110º C ciśnienie: 3-5 BAR). Powierzchnia Cu staje się wrażliwa na promieniowanie UV, dlatego dalsza obróbka odbywa się wyłącznie w obszarze żółtego światła.

Ekspozycja i rozwój

Proces ten odpowiada procesowi stosowanemu w warstwach wewnętrznych. Jednakże w tym procesie stosuje się negatywowy proces naświetlania. Przewody przewodzące nie są pokryte rezystancją i mogą być galwanizowane przez miedziowanie. Obszary pomiędzy ścieżkami przewodzącymi są pokryte laminatem polimerowym.

Elektrolityczne pokrywanie miedzią

Wszystkie ścieżki i otwory są pokryte przewodzącą warstwą miedzi elektrodrążonej. Otwory tworzą połączenie elektryczne między przewodnikami na warstwach, a dobre połączenie wymaga 20-25 mikronów miedzi na ściankach otworu. Całkowita grubość miedzi na warstwach zewnętrznych zależy od grubości miedzi w materiale i dodatkowych 25-30 mikronów dodanych w procesie galwanizacji.

Cynowanie

Drugi proces galwanizacji jest wykonywany w celu ochrony przewodników miedzianych podczas procesu wytrawiania, który nastąpi później, dlatego warstwa ta jest często określana jako rezystor do wytrawiania.

Zdejmowanie suchej powłoki z warstwy zewnętrznej

Sucha warstwa jest usuwana, aby odsłonić warstwę miedzi do wytrawiania.

Trawienie i usuwanie cyny

W celu usunięcia nadmiaru miedzi przeprowadza się proces trawienia, pozostawiając miedź tylko na ścieżkach i podkładkach, które są chronione przez cynowanie. Następnie cyna jest usuwana za pomocą kwasu azotowego.

MASKA SOLDEROWA

Maska lutownicza jest nakładana na większość płytek drukowanych w celu ochrony powierzchni miedzi, która nie będzie chroniona przez lutowanie w procesie montażu, oraz w celu zapobiegania zwarciom lutowniczym podczas montażu.

Panele są szczotkowane i czyszczone.

Panel jest pokryty z obu stron epoksydową maską lutowniczą o grubości 15-25 mikronów.

Za pomocą drukarki UV i folii fotonarzędziowej utwardzamy maskę lutowniczą na obszarze, na którym chcemy pozostać. chcemy, aby maska lutownicza pozostała.

Płyty są przetwarzane przez wywoływacz, który usuwa maskę lutowniczą z obszarów które powinny być odsłonięte.

Zamaskowany lut jest dalej utwardzany w piecu.

WYKOŃCZENIE POWIERZCHNI

Wykończenie powierzchni zapewnia lutowalne wykończenie powierzchni miedzianych, które nie są pokryte maską lutowniczą. Takie wykończenie chroni miedź do czasu zmontowania komponentów i przylutowania ich do płytek drukowanych. Dostępnych jest kilka rodzajów wykończenia powierzchni. Najczęściej stosowane to Hot Air Leveling (HAL) i Electroless Nickel Immersion Gold (ENIG).

HAL

W procesie HAL na wszystkich padach powstaje lut. Cały panel jest zanurzany w ciekłym lutowiu i usuwany z niego za pomocą gorącego sprężonego powietrza. Nadmiar lutu (który nie związał się z odsłoniętą miedzią) jest wydmuchiwany, a miedziane pady i otwory pozostają pokryte galwanicznie.

Materiał lutowniczy stosowany w tym procesie to stop cyny i ołowiu lub tylko cyna (bezołowiowy).

ENIG

W tym procesie nikiel jest chemicznie nakładany na miedź, a następnie na nikiel nakładana jest cienka warstwa złota. Cały proces jest zautomatyzowany: przesuwa się panele przez szereg zbiorników, oczyszcza miedź, nakłada warstwę niklu o grubości 3-5 mikronów i warstwę złota o grubości co najmniej 0,05 mikrona.

Twarde złocenie

Złącza krawędziowe są pokrywane galwanicznie złotem o grubości 1-1,5 mikrona i niklem o grubości 4-5 mikronów. Ten rodzaj powlekania jest stosowany w przypadkach, gdy powłoka musi wytrzymać erozję spowodowaną wielokrotnym wkładaniem.

LEGENDA PRINT

Legenda jest drukowana na płytce drukowanej za pomocą sitodruku.

ROUTING

Przy użyciu CNC panele produkcyjne są wycinane na poszczególne płytki PCB, a płytki są trasowane do kształtu zgodnego z danymi projektowymi.

BADANIE ELEKTRYCZNE

Każda płytka drukowana jest testowana elektrycznie w odniesieniu do danych projektowych za pomocą adaptera "bed of nails" lub testera z latającą sondą.

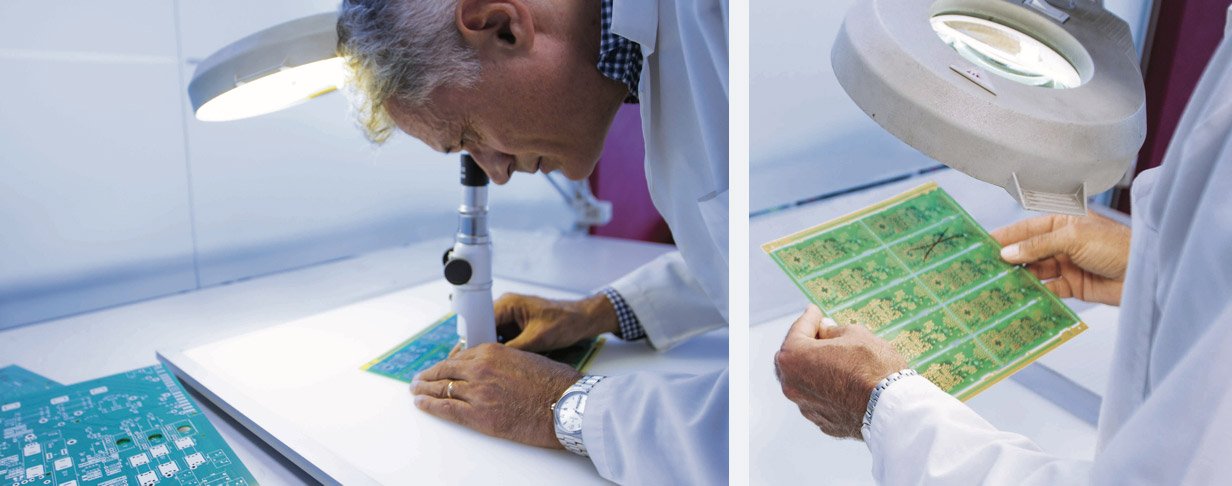

KOŃCOWA KONTROLA JAKOŚCI

Jest to końcowa kontrola gotowego produktu PCB. Sprawdzane są wszelkie defekty kosmetyczne, takie jak zadrapania i zanieczyszczenia, z wykorzystaniem normy IPC600 jako punktu odniesienia.