Een uitgebreide gids voor ons PCB fabricageproces

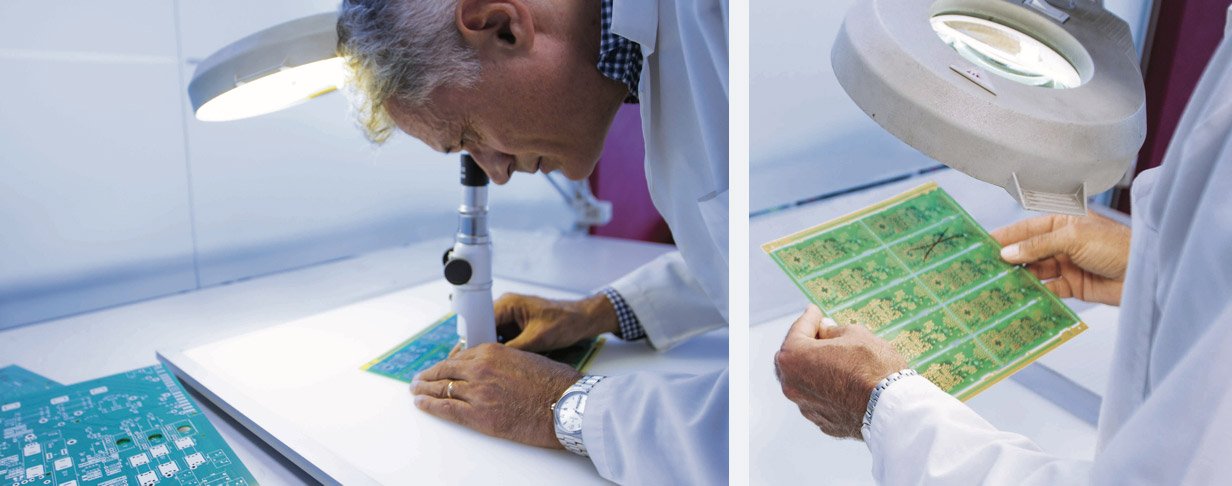

ONTWERPHERZIENING EN VOORBEREIDING VAN PRODUCTIEGEREEDSCHAP.

De eerste fase in het fabricageproces van de printplaat omvat een herziening van het pakket fabricagegegevens dat door de ontwerper wordt verstrekt en de voorbereiding van de fabricagegereedschappen en CAM-gegevens.

Pakket productiegegevens

De output van het PCB fabricatieprocesontwerp is een gegevenspakket dat aan de fabrikant wordt geleverd in een industriestandaard formaat - Extended Gerber of ODB++. De Gerber-bestanden definiëren de koperlagen, soldeermaskerlagen en componentnotaties. Bovendien bevat het productiedatapakket een boorbestand, een netlijst en algemene specificaties.

Ontwerp voor productie

Engineering zal het gegevenspakket controleren en nagaan of alle informatie die nodig is voor de fabricage duidelijk en volledig is. We controleren ook of het ontwerp en de specificaties overeenkomen met de productiemogelijkheden.

Zodra alle technische kwesties zijn opgelost, zullen de nodige instrumenten voor de productie worden voorbereid.

Voorbereiding van de fabricage panelen.

Fabrikanten gebruiken standaard fabricagepanelen. Het fabricagepaneel moet worden worden ontworpen om het materiaalverbruik te maximaliseren, rekening houdend met de PCB-afmetingen en productie-eisen: proces controle coupons, gereedschap gaten en behandeling.

Werkfilm (foto gereedschap) voorbereiding.

Met behulp van een laserplotter wordt een film gemaakt voor elke PCB assembler laag boards. De laserplotter bevindt zich in een donkere kamer met gecontroleerde temperatuur en vochtigheidsgraad. De films worden met elkaar geregistreerd om een perfecte uitlijning tussen de lagen te verzekeren.

De geponste registratiegaten worden later gebruikt om de films in het UV-belichtingsproces uit te lijnen. Een andere methode is het gebruik van laser direct imaging (LDI), waarbij een CCD-camera in de belichtingsmachine wordt gebruikt om de fototool te registreren.

Binnenlagen

Ter voorbereiding van de binnenlagen nemen wij een basismateriaal van een epoxyhars en glasweefsel, aan beide zijden bekleed met koperfolie en verwijderen wij het overtollige koper, zodat alleen kopersporen overblijven waar wij ze nodig hebben om de elektrische schakelingen te realiseren.

Basismateriaal

De kern van de binnenlaag bestaat uit epoxyhars en een glasvezelweefsel dat aan beide zijden is bekleed met een dunne laag koperfolie. In de meeste gevallen wordt FR4-materiaal gebruikt.

De koperbekleding aan beide zijden wordt gereinigd door een chemisch reinigingsproces voor de binnenlagen om oxiden en mogelijke verontreinigingen te verwijderen. Tegelijkertijd ruwen de roterende borstelwalsen het koperoppervlak op om voldoende mechanische hechting te garanderen.

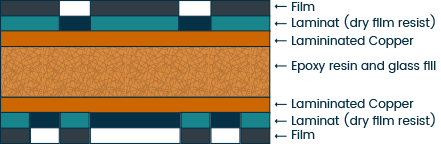

Droge film laminering

Het kernmateriaal wordt door een verhit rollenpaar gehaald (Temperatuur: ongeveer 110º C Druk: 3-5 BAR). Het Cu-oppervlak wordt gevoelig voor UV-licht en daarom wordt de verdere bewerking alleen uitgevoerd in een zone met geel licht.

Blootstelling op binnenlagen

De film voor de laag wordt op het gelamineerde materiaal geplaatst en de laminaatlaag wordt blootgesteld aan een energierijke UV-lamp. De sporen van de printplaat zijn transparant in de film en het onderliggende laminaat wordt blootgesteld aan het UV-licht. De blootgestelde sporen worden chemisch gepolymeriseerd en de sporen worden hard.

Het gebied dat door het zwarte deel van de film wordt bedekt, zal niet polymeriseren en kan tijdens het ontwikkelingsproces worden weggespoeld.

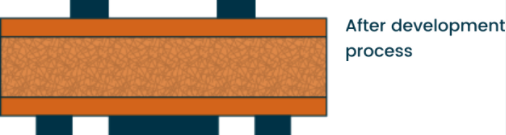

Ontwikkelingsproces

De ontwikkeling gebeurt door de binnenste lagen horizontaal te besproeien met een natriumcarbonaatoplossing en ze vervolgens af te spoelen met zoet water en te drogen. De niet-belichte delen worden nu verwijderd.

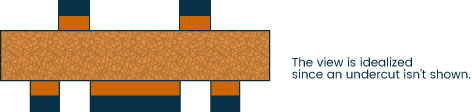

Etsen van de kern van de binnenlaag

De binnenkant ondergaat nog een proces van spuiten, spoelen en drogen. Deze keer met een zuuroplossing. Dit proces verwijdert het koper van het blootgestelde gebied, waardoor er alleen koper achterblijft in de sporen en pads.

De koperdikte van de lagen is bepalend voor de snelheid van het proces. Dikkere koperlagen beperken de fijnheid van het geleidende patroon.

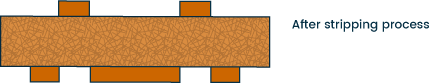

Strippen

De laklaag wordt verwijderd door het materiaal door een oplossing van bijtende soda te halen

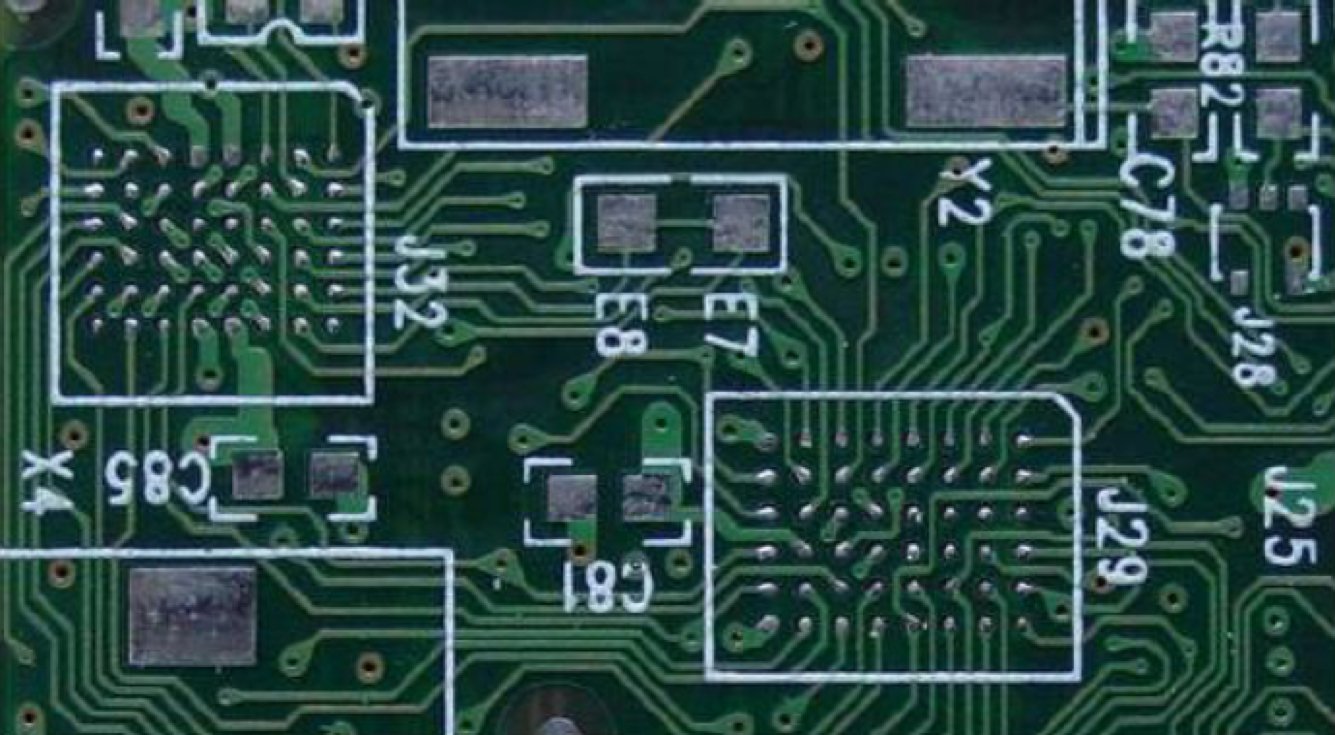

Automatische optische inspectie (AOI)

De binnenlagen ondergaan een geautomatiseerde optische inspectie om openingen en kortsluitingen op te sporen en de juiste circuitgeometrie te bepalen in vergelijking met de oorspronkelijke ontwerpgegevens.

Braun Oxide voorbereiding

De binnenlagen ondergaan een chemisch oppervlaktevoorbereidingsproces om het oppervlak op te ruwen en de hechting tussen het PREPREG-hars en het koperoppervlak in het lamineerproces te verbeteren.

LAMBERING

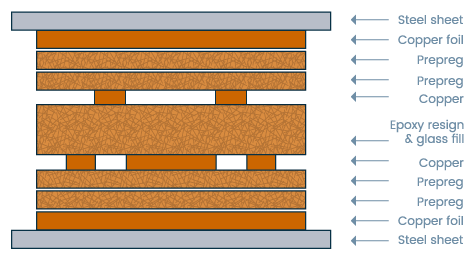

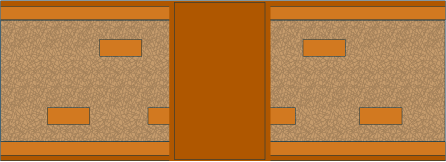

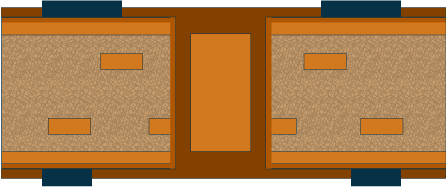

Materiaal opmaak

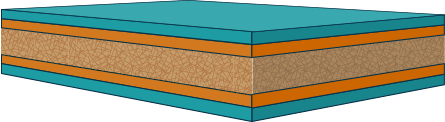

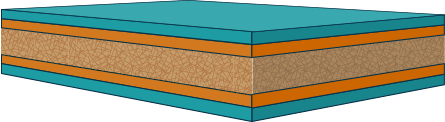

De lagen worden op elkaar gestapeld voor het lamineren. Beginnend met een koperfolie onderaan (die zal worden gebruikt om de onderste buitenlaag op te bouwen). Bovenop de koperlaag komen PREPREG lagen, bovenop de PREPREG worden de binnenlagen geplaatst, gescheiden door PREPREG lagen en bovenop de binnenlagen, PREPREG lagen en een tweede koperfolie (waarmee de bovenste buitenlaag zal worden opgebouwd).

PREPREG is een gedeeltelijk uitgehard epoxyhars met glasvezel, gepolymeriseerd door de PREGREG fabrikant. Het wordt gebruikt als isolatiemateriaal en lijm tussen de lagen van de PCB-componenten.

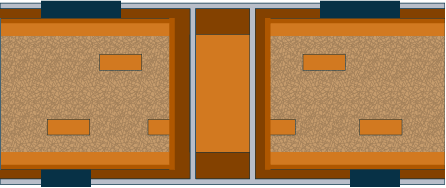

Hoge druk laminering

De op elkaar gestapelde lagen worden onder vacuüm, hoge temperatuur en hoge druk geperst. Meerdere PCBs, gescheiden door verdelers, worden gelijktijdig geperst. De hitte en de druk smelten en verharden de epoxyhars in de PREPREG, terwijl de druk de printplaat samensmelt.

Snoeien

De Flash (materiaal dat uit het gelamineerde paneel hangt) wordt weg gefreesd, zodat een schoon paneel overblijft dat eruit ziet als een stuk laminaat.

BOREN

X-RAY analyse

In een voorbereidende fase worden de onzichtbare opvulplaten in de binnenlagen geïdentificeerd met behulp van röntgenstralen. De röntgenanalyse maakt het mogelijk de opvulblokken te detecteren en nieuwe referentiegaten voor het boren te berekenen.

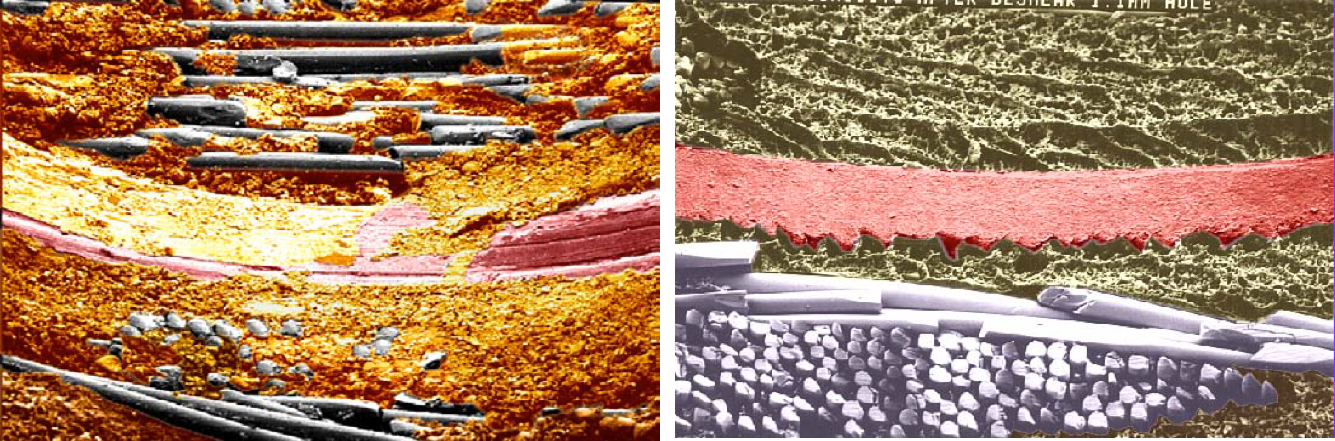

Boren

De printplaat wordt geboord op een CNC-boormachine met hoge snelheid (tot 280.000 omwentelingen/minuut). De geboorde gaten moeten zo zuiver en glad mogelijk zijn om de kwaliteit van het verkoperen van de gaten mogelijk te maken. Optioneel worden tot 3 panelen op elkaar gestapeld en gelijktijdig geboord.

De panelen worden geplaatst tussen een basisplaat en een bovenste aluminium plaat. De basisplaat voorkomt het boren in de boormachine en maakt het mogelijk dieper dan het paneel te boren, waardoor bramen worden vermeden. De aluminium bovenplaat vermijdt bramen en voorkomt dat de boormachine doorbuigt. Beide platen beschermen de oppervlakken van het paneel tegen beschadigingen en krassen.

Borstelen en ontharen

Na het boren wordt het oppervlak van de printplaat mechanisch geborsteld met behulp van een oscillerende en roterende borstelrollen. De geboorde gaten worden gereinigd met een permanganaatoplossing of zuurstofplasma om de hars te verwijderen die zich op het koper kan hebben vastgezet. Harsresten op het koper kunnen een goede elektrische geleiding tussen de boorgaten en de sporen in de lagen verhinderen.

GALVANISCH VERZINKEN

Elektrolytisch verzinken

Om een elektrische verbinding tussen de geboorde gaten en alle lagen tot stand te brengen, wordt een geleidende laag van ongeveer 0,5-0,7 micron dik geproduceerd door chemisch koper. Deze geleidende laag is de basis voor het later toegepaste koperplaatprocédé.

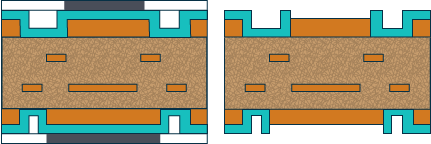

BUITENLAGEN EN BEPLATING

Dit proces is vergelijkbaar met het proces dat bij de constructie van de binnenlagen wordt toegepast. Het verschil is dat in deze stap de gaten en de sporen en aansluitpinnen van de buitenlagen worden bekleed met een elektrolytisch koperplatingproces.

Droge film lamineren van buitenlagen

Dit procédé komt overeen met het procédé dat in de binnenlagen wordt toegepast. Het paneel wordt door een verwarmd rollenpaar gehaald (Temperatuur: ongeveer 110º C Druk: 3-5 BAR). Het Cu-oppervlak wordt gevoelig voor UV-licht en daarom wordt de verdere bewerking alleen in het geel-lichtgebied uitgevoerd.

Blootstelling en ontwikkeling

Dit proces komt overeen met het proces in de binnenste lagen. In dit proces wordt echter een negatief belichtingsproces gebruikt. De geleidende draden worden niet bedekt door de resist en kunnen worden gegalvaniseerd door middel van verkopering. De gebieden tussen de geleidende sporen worden bedekt met gepolymeriseerd laminaat.

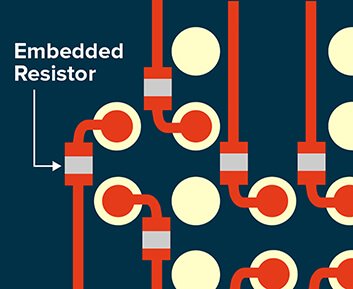

Elektrolytisch Koperplateren

Alle sporen en gaten zijn bekleed met een geleidende electro-afgedichte koperlaag. De gaatjes vormen de elektrische verbinding tussen de geleiders op de lagen en voor een goede verbinding is een koperdikte van 20-25 micron op de wanden van het gaatje vereist. De totale koperdikte op de buitenlagen wordt dus bepaald door de koperdikte van het materiaal en de extra 25-30 micron die in het galvaniseringsproces wordt toegevoegd.

Vertinnen

Een tweede galvaniseringsproces wordt uitgevoerd om de koperen geleiders te beschermen tijdens het etsproces dat zal volgen, daarom wordt deze laag ook vaak aangeduid als etsweerstand.

Buitenste laag Dry Film Stripping

De droge film wordt verwijderd om de koperlaag bloot te leggen voor het etsen.

Etsen en tin strippen

Een etsproces wordt uitgevoerd om het overtollige koper te verwijderen, zodat alleen koper overblijft in de sporen en de aansluitpinnen die door het vertinnen worden beschermd. Vervolgens wordt het tin verwijderd met salpeterzuur.

SOLDERMASKER

Soldeermasker wordt op de meeste printplaten aangebracht om het koperoppervlak te beschermen dat tijdens het assemblageproces niet door solderen wordt beschermd en om soldeerborrels tijdens de assemblage te voorkomen.

Het paneel is geborsteld en schoongemaakt.

Het paneel is aan beide zijden bekleed met een epoxy-soldeermaskerinkt van 15-25 micron dik.

Met behulp van een UV-printer en een foto-tool film, wordt het soldeermasker uitgehard op het gebied waar we het soldeermasker moet blijven.

De panelen worden verwerkt door een ontwikkelaar die het soldeermasker verwijdert van de gebieden die moeten worden blootgesteld.

Het gemaskerde soldeer wordt verder uitgehard in een oven.

AFWERKING OPPERVLAK

De oppervlakteafwerking brengt een soldeerbare oppervlakteafwerking aan op de koperoppervlakken die niet door een soldeermasker worden bedekt. Deze afwerking beschermt het koper totdat de componenten worden geassembleerd en aan de gedrukte schakelingen worden gesoldeerd. Verscheidene oppervlakteafwerkingen zijn beschikbaar. De meest gebruikte zijn Hot Air Leveling (HAL) en Electroless Nickel Immersion Gold (ENIG).

HAL

Het HAL-proces creëert soldeer op alle aansluitpinnen. Het gehele paneel wordt ondergedompeld in vloeibaar soldeer en wordt door hete perslucht van het soldeer verwijderd. Overtollig soldeer (dat zich niet heeft gebonden met het blootliggende koper) wordt weggeblazen en de koperen stootkussens en gaten worden geplateerd achtergelaten.

Het bij dit proces gebruikte soldeermateriaal is ofwel een tin-loodlegering of alleen tin (loodvrij).

ENIG

Hierbij wordt nikkel chemisch op het koper aangebracht en vervolgens wordt een dunne laag goud over het nikkel aangebracht. Het gehele proces is geautomatiseerd, waarbij de panelen door een reeks tanks worden gevoerd, het koper wordt gereinigd, een laag nikkel van 3-5 micron wordt opgebracht en een laag goud van minimaal 0,05 micron.

Hard Vergulden

Randverbinders zijn gegalvaniseerd met 1-1,5 micron goud over 4-5 micron geplateerd nikkel. Dit type plating wordt gebruikt wanneer de plating bestand moet zijn tegen de erosie van meervoudige invoegingen.

LEGEND PRINT

De legende wordt met een zeefdrukprinter op de printplaat gedrukt.

ROUTING

Met behulp van een CNC worden de fabricageplaten uitgesneden tot afzonderlijke PCB's en worden de PCB's in hun vorm gefreesd volgens de ontwerpgegevens.

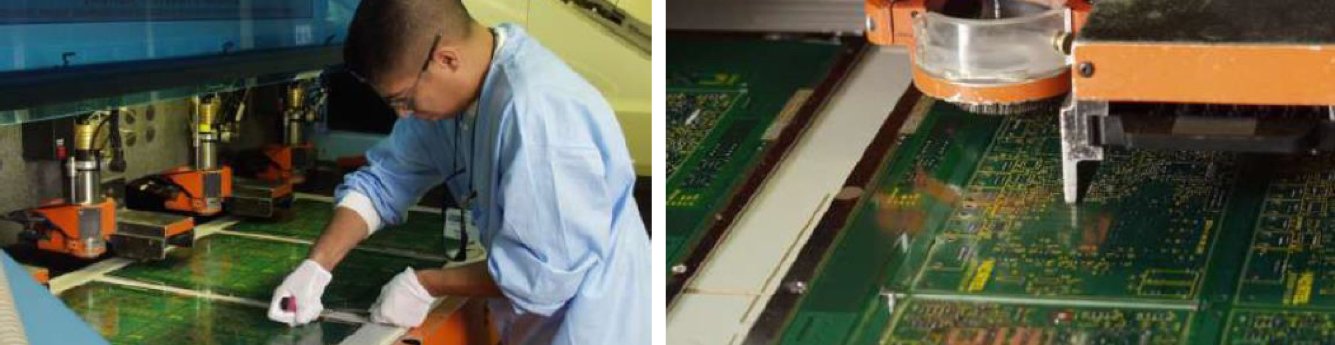

ELEKTRISCHE TEST

Elke printplaat wordt elektrisch getest aan de hand van de ontwerpgegevens met een "spijkerbed"-adapter of een vliegende sonde-tester.

LAATSTE KWALITEITSCONTROLE

Dit is de laatste inspectie van het afgewerkte PCB-product. Er wordt gecontroleerd op eventuele cosmetische gebreken zoals krassen en onzuiverheden, waarbij IPC600 als referentie wordt gebruikt.