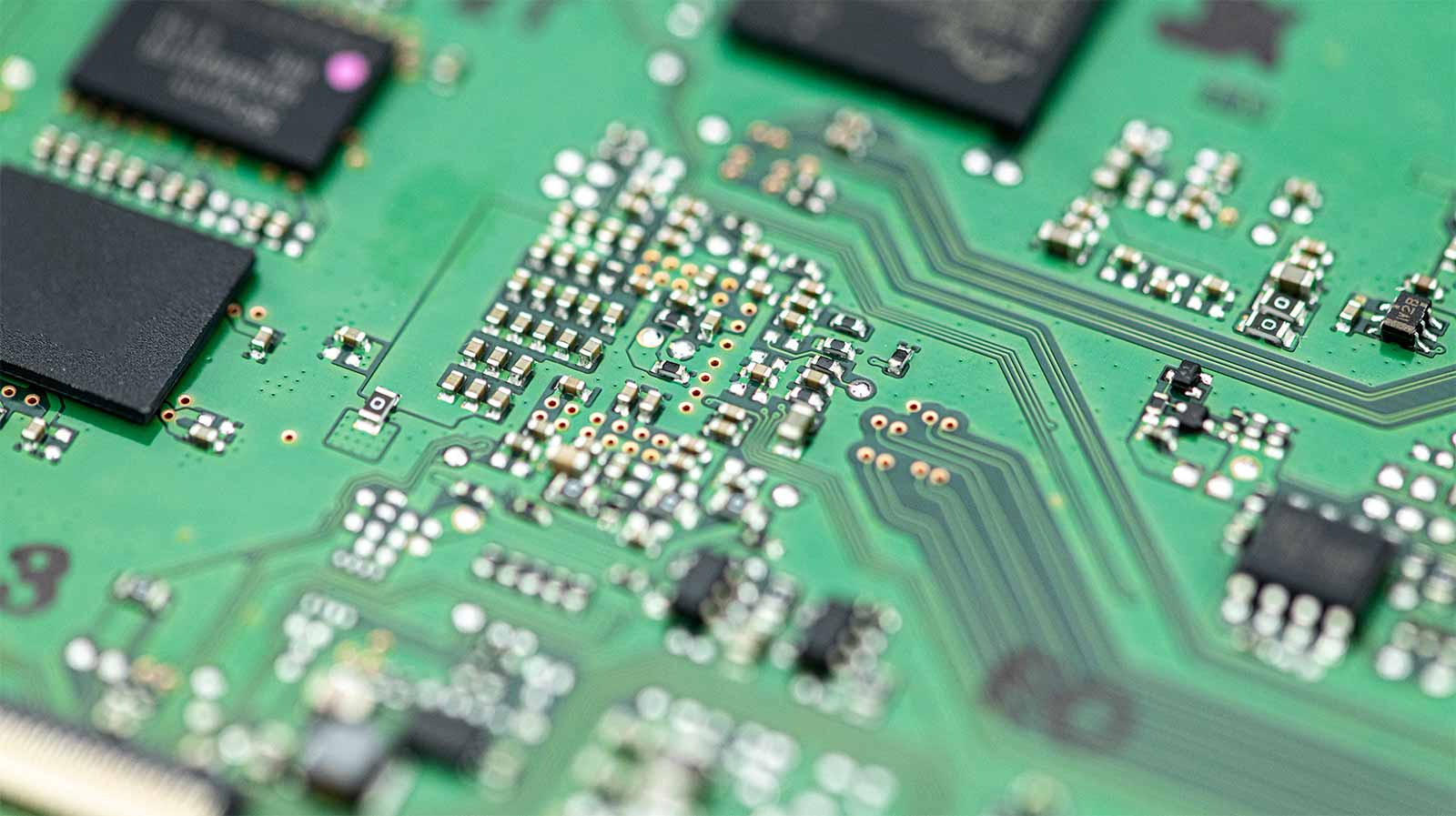

Todos los materiales se expanden y se contraen con el cambio de temperatura, esto se denomina Coeficiente de Expansión Térmica (CTE). El CTE se expresa como partes por millón de cambio por grado C que se muestra como (ppm/°C). Dónde y cómo se expande el laminado afecta al funcionamiento de la placa de circuito impreso de diferentes maneras.

La expansión x-y del plano de la superficie tiene graves consecuencias si algún componente es sensible a la expansión de la placa de circuito impreso a la que se suelda. Los componentes, como los paquetes de chips de silicio de gran tamaño (LBGA), pueden dañar las juntas de soldadura, ya que la placa de circuito impreso se expande a un ritmo mayor (18 ppm/°C) que el chip de silicio de gran tamaño, que se expande a sólo 6 ppm/°C. El desajuste repetido en la expansión creará fuerzas de cizallamiento en las juntas de soldadura que causarán tensión y microfisuras con el tiempo y, después de un número suficiente de ciclos de pruebas térmicas (normalmente de -65°C a +125°C), acabará provocando el endurecimiento por trabajo de la soldadura y el agrietamiento de las propias juntas de soldadura. El funcionamiento intermitente del dispositivo resultante es inaceptable en situaciones térmicas exigentes de alta fiabilidad, como los sistemas de armas militares o los dispositivos médicos.

Los cambios de temperatura también pueden verse agravados por un sobrecalentamiento extremo (es decir, que se supere la temperatura de transición vítrea - Tg) a lo largo de varios ciclos de calentamiento, como por ejemplo, demasiados ciclos de soldadura durante el montaje. Por ejemplo, un sobreciclo térmico para soldar la pcb, un sobreciclo de temperatura para soldar los chips y un tercer sobreciclo térmico para soldar los grandes condensadores. En la fabricación y montaje de la PCB, limitar los ciclos térmicos por encima de Tg es muy importante, ya que afecta al número de ciclos térmicos de funcionamiento futuros. Las pruebas han demostrado que tres ciclos térmicos de montaje por encima de Tg equivalen a más de 1000 ciclos térmicos futuros a 80 grados C.

Existen laminados de menor CTE x-y que pueden reducir la expansión de la placa de circuito impreso y reducir la posibilidad de que se produzcan grietas en las juntas de soldadura. El otro método consiste en controlar la temperatura y el número de ciclos térmicos de alta y baja temperatura a los que estará expuesta la placa de circuito impreso mediante una mejor elección del armario y de los métodos de refrigeración.

Fractura por estrés térmico en el montaje de placas de circuito impreso

Otra área en la que el CTE del PCB puede afectar a la fiabilidad del montaje del PCB es en el agrietamiento por estrés térmico del revestimiento de cobre de la vía, con ciclos térmicos repetidos.

La expansión de los materiales de las placas de circuito impreso es volumétrica por el aumento de la temperatura, sin embargo la construcción del laminado es tal que la expansión x-y, y el eje z son significativamente diferentes.

El tejido de vidrio de contención en el laminado, impide que la resina se expanda isotrópicamente (la misma cantidad en todas las direcciones) por lo tanto la expansión en x, y será significativamente menor que en el eje z

La expansión del volumen de la resina, (el vidrio no se expande mucho) está controlada por el alto módulo de Young (fuerza de expansión) del vidrio más resistente laminado dentro de las capas del circuito x-y. Esto significa simplemente que la resina está restringida de moverse en el eje x-y por la menor tasa de expansión del laminado de vidrio, por lo tanto debe expandirse en el eje z. Lamentablemente, esto significa que la resina se expandirá mucho más en el eje z sin restricciones y aplicará tensión al cobre chapado en las vías.

El coeficiente de dilatación térmica del eje z aumenta bruscamente (hasta cuatro o catorce veces el del eje x-y) cuando la temperatura se acerca a la Tg. En un laminado de PCB típico, esto significa que el eje z se expande de 50 a 200 ppm/ °C a la Tg, en comparación con 15 ppm/ °C en el eje x-y.

Una placa de circuito impreso multicapa típica tiene un CET de 16-18 ppm/°C. El CTE más bajo de la placa de circuito impreso para cualquier sistema de resina/fibra será casi siempre el que tenga la menor concentración de resina. Es posible, hacer laminados con CTE muy bajos. Hay que tener cuidado en la selección de laminados y preimpregnados que no sufran de inanición de resina. La inanición es la falta de resina para fluir y llenar completamente los huecos del patrón de cobre de la capa interna. Se han diseñado varios sistemas de laminado para controlar el CTE del eje z, algunos tuvieron éxito pero muchos no, los que funcionaron como el Kevlar son muy caros y la disponibilidad es escasa.

Sin embargo, existe un método más sencillo para limitar el agrietamiento de la vía, dentro de los PCB de alta fiabilidad.

La resina del eje z se expande sin restricción de las fibras de vidrio. Esta expansión tiene la suficiente fuerza (módulo de Young) como para que, con un gran número de ciclos térmicos, la presión ejercida por la resina en expansión agriete y desgarre la delgada vía de cobre y cree una grieta de tensión que provoque una apertura intermitente o eléctrica a través de la vía. La expansión del eje z aumenta más a medida que la temperatura se acerca a T/g hasta más del doble de lo que era antes, hasta 120 ppm/°C.

El cobre en un agujero pasante chapado tiene que tener suficiente ductilidad o se agrietará durante los ciclos térmicos normales. La ductilidad es la capacidad del cobre para estirarse y encogerse con la presión. Esto se comprueba y se controla estrictamente dentro del baño de cobre. Sin embargo, cuando una placa de circuito impreso se somete a grandes fuerzas de expansión de 120 ppm/°C, hay muy poco cobre en la vía para estirarse completamente en el eje z. Después de unos cuantos ciclos, el cobre empezará a endurecerse por estiramiento y su ductilidad empezará a disminuir. El resultado es la aparición de grietas en los agujeros pasantes y el levantamiento de las pastillas.

Sin embargo, existe una solución sencilla para este problema de fiabilidad: chapar un poco más de cobre en la vía. A través de las pruebas se ha encontrado que una vía de cobre de 0,059 pulgadas de largo con un espesor de cobre de más de 1,5 onzas de chapado es ahora mecánicamente lo suficientemente fuerte como para resistir físicamente y detener la presión de los módulos de Young inferiores de la resina en expansión. Empezando con una base de cobre más fina, es decir, ¼ oz o menos, el poco cobre extra chapado en el agujero y las pistas de la superficie no se nota. En las placas de circuito impreso más gruesas, de 0,093 o más, se necesita aún más cobre en la vía para evitar que se agriete si se expone a grandes temperaturas de ciclo térmico.

Se ha demostrado que el cobre ligeramente más grueso resultante en las vías supera más de 3000 ciclos de expansión térmica, lo que mejora en gran medida la fiabilidad de los ciclos térmicos.